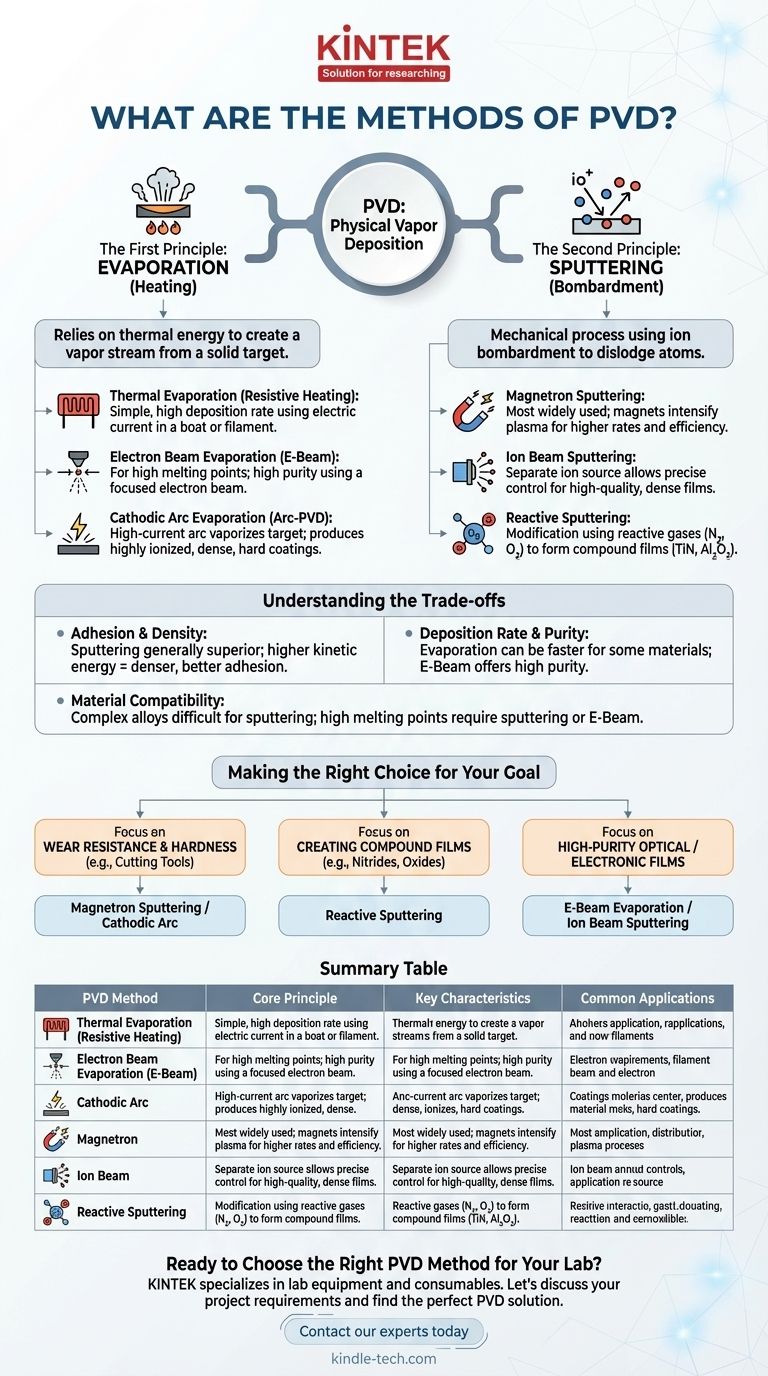

Los métodos principales de Deposición Física de Vapor (PVD) se categorizan fundamentalmente en dos familias distintas: evaporación y pulverización catódica (sputtering). Las técnicas industriales más comunes incluyen la pulverización catódica por magnetrón, la evaporación por arco catódico y la evaporación térmica, cada una diseñada para transformar un material sólido en un vapor que puede depositarse como una película delgada de alto rendimiento.

La diferencia crítica entre los métodos de PVD no es la máquina específica utilizada, sino el principio físico empleado. Su elección finalmente se reduce a una de dos acciones: usted calienta un material hasta que se evapora, o lo bombardea con iones para desprender átomos.

El Primer Principio: Evaporación

Las técnicas de evaporación se basan en la energía térmica para crear un flujo de vapor. Un material fuente sólido, conocido como "objetivo" (target), se calienta en un alto vacío hasta que sus átomos adquieren suficiente energía para hervir o sublimarse en la fase de vapor, que luego se condensa en el sustrato.

Evaporación Térmica (Calentamiento Resistivo)

Este es uno de los métodos de PVD más simples. Se pasa una corriente eléctrica a través de un crisol o filamento de alta resistencia que contiene el material fuente, generando un calor intenso y haciendo que el material se evapore.

Evaporación por Haz de Electrones (E-Beam)

Para materiales con puntos de fusión muy altos, se utiliza un haz de electrones como fuente de calor. Un haz de electrones de alta intensidad se guía magnéticamente para impactar el material objetivo, creando un punto localizado de calor intenso que genera un flujo de vapor de alta pureza.

Evaporación por Arco Catódico (Arc-PVD)

Este método utiliza un arco eléctrico de alta corriente y bajo voltaje para vaporizar el material objetivo. El arco crea pequeños puntos emisores altamente energéticos en la superficie del cátodo (objetivo) que calientan y vaporizan localmente el material, produciendo un vapor altamente ionizado que resulta en recubrimientos muy densos y duros.

El Segundo Principio: Pulverización Catódica (Sputtering)

La pulverización catódica es un proceso mecánico, no térmico. Utiliza la transferencia de momento de iones energéticos para desalojar, o "pulverizar", átomos de la superficie del material objetivo. Típicamente se utiliza un plasma para crear un suministro constante de estos iones bombardeantes.

Pulverización Catódica por Magnetrón (Magnetron Sputtering)

Este es posiblemente el método de PVD más utilizado en la actualidad. Se colocan imanes detrás del objetivo para atrapar electrones cerca de su superficie. Esto intensifica el plasma, lo que lleva a una tasa mucho mayor de bombardeo iónico y, por lo tanto, a un proceso de deposición más rápido y eficiente.

Pulverización Catódica por Haz de Iones (Ion Beam Sputtering)

En esta técnica, la fuente de iones está separada del objetivo. Se genera un haz de iones que luego se acelera hacia el objetivo, proporcionando un control preciso sobre la energía y el flujo de los iones bombardeantes. Esto permite la creación de películas extremadamente densas y de alta calidad.

Pulverización Catódica Reactiva (Reactive Sputtering)

La pulverización catódica reactiva no es un método independiente, sino una modificación de otro proceso de pulverización, generalmente el magnetrón. Se introduce intencionalmente un gas reactivo (como nitrógeno u oxígeno) en la cámara de vacío. Los átomos metálicos pulverizados reaccionan con este gas para formar una película compuesta, como nitruro de titanio (TiN) u óxido de aluminio (Al₂O₃), directamente sobre el sustrato.

Comprender las Compensaciones: Evaporación vs. Pulverización Catódica

Ningún principio es universalmente superior; la elección depende totalmente de las propiedades deseadas del recubrimiento final.

Adhesión y Densidad

La pulverización catódica generalmente produce recubrimientos con mayor densidad y mejor adhesión. Los átomos pulverizados llegan al sustrato con una energía cinética mucho mayor que los átomos evaporados, incrustándose efectivamente en la superficie y creando una estructura de película más densa.

Tasa de Deposición y Pureza

La evaporación puede ofrecer tasas de deposición más altas para ciertos materiales, lo que la hace más eficiente para recubrimientos más gruesos. La evaporación por haz de electrones, en particular, puede producir películas de muy alta pureza porque la fuente de calor está altamente localizada.

Compatibilidad de Materiales

Algunas aleaciones complejas pueden ser difíciles de pulverizar uniformemente, ya que un elemento puede pulverizarse más fácilmente que otro. A la inversa, algunos materiales tienen puntos de fusión demasiado altos para la simple evaporación térmica, lo que hace necesaria la pulverización catódica o la evaporación por haz de electrones.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el método de PVD correcto requiere alinear las capacidades del proceso con el requisito principal de su aplicación.

- Si su enfoque principal es la resistencia al desgaste y la dureza (p. ej., herramientas de corte): La pulverización catódica por magnetrón o la evaporación por arco catódico son las principales opciones industriales debido a las películas densas y altamente adherentes que producen.

- Si su enfoque principal es crear películas compuestas (p. ej., nitruros, óxidos): La pulverización catódica reactiva es el proceso designado, ya que está diseñado para formar estos compuestos durante la deposición.

- Si su enfoque principal son las películas ópticas o electrónicas de alta pureza: La evaporación por haz de electrones o la pulverización catódica por haz de iones proporcionan el mayor grado de control sobre la contaminación y las propiedades de la película.

Comprender el principio central —calentamiento versus bombardeo— es la clave para seleccionar el método de PVD ideal para su aplicación específica.

Tabla Resumen:

| Método PVD | Principio Central | Características Clave | Aplicaciones Comunes |

|---|---|---|---|

| Evaporación Térmica | Calentamiento (Resistivo) | Simple, alta tasa de deposición | Películas delgadas para investigación básica |

| Evaporación por Haz de Electrones (E-Beam) | Calentamiento (Haz de Electrones) | Alta pureza, materiales de alto punto de fusión | Recubrimientos ópticos, electrónica |

| Evaporación por Arco Catódico | Calentamiento (Arco Eléctrico) | Vapor altamente ionizado, recubrimientos densos/duros | Herramientas resistentes al desgaste |

| Pulverización Catódica por Magnetrón | Bombardeo (Plasma) | Alta densidad, excelente adhesión, versátil | Recubrimientos decorativos y funcionales |

| Pulverización Catódica por Haz de Iones | Bombardeo (Haz de Iones) | Control preciso, películas de alta calidad | Óptica de precisión, semiconductores |

| Pulverización Catódica Reactiva | Bombardeo + Reacción Química | Forma películas compuestas (p. ej., TiN) | Recubrimientos duros y decorativos |

¿Listo para Elegir el Método PVD Correcto para su Laboratorio?

Seleccionar la técnica de PVD ideal es fundamental para lograr las propiedades de película específicas —como dureza, pureza o adhesión— que requieren su investigación o producción. La elección entre evaporación y pulverización catódica depende totalmente de los objetivos de su aplicación.

KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando la experiencia y las soluciones PVD confiables que necesita para tener éxito. Ayudamos a laboratorios como el suyo a navegar estas decisiones técnicas para mejorar la eficiencia y los resultados.

Hablemos de los requisitos de su proyecto y encontremos la solución PVD perfecta para usted.

Contacte a nuestros expertos hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura