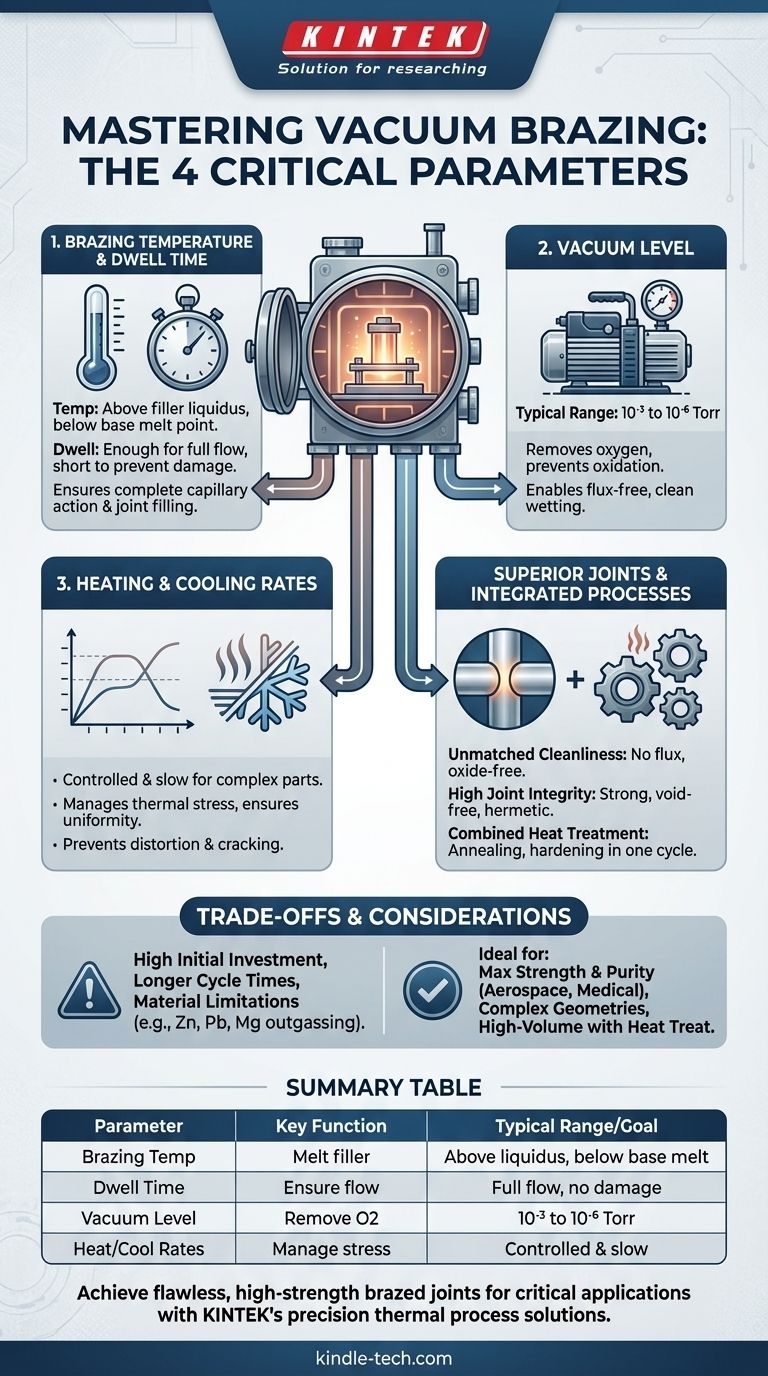

En su esencia, la soldadura fuerte al vacío se rige por cuatro parámetros críticos: la temperatura de soldadura, el tiempo de permanencia a esa temperatura, las velocidades de calentamiento y enfriamiento, y el nivel de vacío dentro del horno. Estos parámetros trabajan en conjunto no solo para fundir un metal de aportación, sino para crear un ambiente atmosférico altamente controlado que permite uniones excepcionalmente limpias, fuertes y sin fundente.

La conclusión central es que la soldadura fuerte al vacío es un proceso térmico holístico. El éxito depende menos de una configuración individual y más del control preciso de todo el ciclo, utilizando el propio vacío como una herramienta activa para preparar las superficies y proteger los materiales.

Los parámetros centrales de un ciclo de soldadura fuerte al vacío

Comprender cómo funciona cada parámetro es clave para dominar el proceso y lograr sus importantes beneficios. Todo el ciclo es una secuencia cuidadosamente coreografiada de calentamiento, remojo y enfriamiento dentro de un ambiente controlado.

Temperatura de soldadura y tiempo de permanencia

La temperatura de soldadura es el punto específico en el que el metal de aportación se funde y fluye hacia la unión por acción capilar. Esta temperatura debe estar por encima del punto de fusión (liquidus) del metal de aportación, pero por debajo del punto de fusión de los materiales base.

El tiempo de permanencia es la duración en que el conjunto se mantiene a esta temperatura máxima. Este período debe ser lo suficientemente largo para asegurar que el metal de aportación esté completamente fundido y haya llenado completamente la unión, pero no tan largo que cause reacciones metalúrgicas no deseadas o crecimiento de grano en los materiales base.

Nivel de vacío

El nivel de vacío es, posiblemente, lo que define este proceso. No es simplemente la ausencia de aire, sino la eliminación activa de gases reactivos como el oxígeno. Un vacío adecuado (típicamente en el rango de 10⁻³ a 10⁻⁶ Torr) previene la oxidación de las piezas a medida que se calientan.

Esta superficie limpia y libre de óxido es esencial para una correcta humectación, donde el metal de aportación fundido se extiende uniformemente por los materiales base. Esto elimina la necesidad de fundentes químicos, que de otro modo podrían dejar residuos corrosivos.

Velocidades de calentamiento y enfriamiento controladas

La velocidad a la que se calienta y enfría el conjunto es un parámetro crítico para gestionar el estrés térmico. Una velocidad de calentamiento lenta y controlada asegura la uniformidad de la temperatura en toda la pieza, lo cual es vital para geometrías complejas o conjuntos de materiales disímiles.

Asimismo, una velocidad de enfriamiento controlada previene la distorsión, el agrietamiento y la introducción de tensiones residuales. Este ciclo lento preserva las propiedades mecánicas de los materiales base, asegurando que el conjunto final sea fuerte y dimensionalmente estable.

Cómo estos parámetros crean uniones superiores

El control preciso de estos parámetros conduce directamente a las conocidas ventajas de la soldadura fuerte al vacío. El proceso es mucho más que un simple método de unión; es un paso de fabricación integrado.

Lograr una limpieza inigualable

El entorno de alto vacío vaporiza eficazmente los contaminantes superficiales como aceites y grasas, al tiempo que previene la formación de óxidos. Esto da como resultado piezas brillantes y limpias directamente del horno, sin riesgo de atrapamiento de fundente o corrosión post-soldadura en la unión.

Garantizar una alta integridad de la unión

Debido a que el vacío crea una superficie ideal y ultralimpia, el metal de aportación fundido puede fluir perfectamente hacia la unión. Esto crea una línea de unión delgada y uniforme, libre de huecos e impurezas, lo que resulta en una resistencia superior y sellos herméticos.

Combinación de soldadura fuerte con tratamiento térmico

La naturaleza programable de un ciclo de horno de vacío permite que múltiples procesos ocurran en una sola ejecución. La soldadura fuerte se puede combinar con tratamientos térmicos posteriores como recocido, endurecimiento o envejecimiento programando mantenimientos específicos y velocidades de enfriamiento (incluidas opciones de enfriamiento rápido con gas en algunos hornos). Esta consolidación mejora drásticamente la eficiencia, especialmente en la producción de alto volumen.

Comprendiendo las compensaciones

Aunque potente, la soldadura fuerte al vacío no es la solución universal para todas las aplicaciones de unión. Sus principales limitaciones son prácticas y económicas.

Alta inversión inicial

Los hornos de vacío representan un gasto de capital significativo. Son máquinas complejas que requieren infraestructura, operación y mantenimiento especializados, lo que las hace menos accesibles que métodos más simples como la soldadura fuerte con soplete o por inducción.

Tiempos de ciclo más largos

La necesidad de bombeo y un calentamiento y enfriamiento lentos y controlados significa que los ciclos de soldadura fuerte al vacío son inherentemente más largos que muchos procesos alternativos. Si bien esto es beneficioso para la calidad de las piezas, puede ser un cuello de botella para trabajos simples y de bajo volumen donde la velocidad es una prioridad.

Limitaciones de materiales

El proceso no es adecuado para todos los materiales. Los metales con altas presiones de vapor a temperaturas de soldadura, como zinc, plomo, magnesio o cadmio, pueden desgasificarse. Este fenómeno, conocido como "vaporización", contamina el horno de vacío y puede interferir con la propia unión soldada.

Tomar la decisión correcta para su aplicación

La selección del proceso de soldadura fuerte adecuado depende completamente de los requisitos técnicos y las limitaciones económicas de su proyecto.

- Si su enfoque principal es la máxima resistencia y pureza de la unión: La soldadura fuerte al vacío es la elección definitiva para aplicaciones críticas en la fabricación aeroespacial, médica y de semiconductores, donde la falla de la unión es inaceptable.

- Si su enfoque principal es unir conjuntos complejos o delicados: El calentamiento uniforme y el enfriamiento sin tensiones de un horno de vacío lo hacen ideal para geometrías intrincadas o piezas propensas a la distorsión.

- Si su enfoque principal es la eficiencia de alto volumen con tratamiento térmico integrado: La soldadura fuerte al vacío proporciona un valor inigualable al combinar múltiples pasos de fabricación en un solo ciclo de horno automatizado.

- Si su enfoque principal es la rentabilidad para uniones simples: Para aplicaciones no críticas, el costo y la complejidad de la soldadura fuerte al vacío son probablemente innecesarios, y los métodos más simples serían más apropiados.

En última instancia, la soldadura fuerte al vacío es un proceso de fabricación de precisión donde el control del ambiente es tan crucial como el control de la temperatura.

Tabla resumen:

| Parámetro | Función clave | Rango / Objetivo típico |

|---|---|---|

| Temperatura de soldadura | Fundir el metal de aportación para el flujo capilar | Por encima del liquidus del aportación, por debajo del punto de fusión del material base |

| Tiempo de permanencia | Asegurar el flujo completo del aportación y el llenado de la unión | Lo suficientemente largo para el flujo completo, lo suficientemente corto para evitar daños al material base |

| Nivel de vacío | Eliminar oxígeno, prevenir oxidación, permitir la humectación sin fundente | 10⁻³ a 10⁻⁶ Torr |

| Velocidades de calentamiento/enfriamiento | Gestionar el estrés térmico, asegurar la uniformidad, prevenir la distorsión | Controladas y lentas para piezas complejas |

Logre uniones soldadas impecables y de alta resistencia para sus aplicaciones críticas.

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio avanzados para procesos térmicos de precisión como la soldadura fuerte al vacío. Nuestra experiencia ayuda a los laboratorios en la fabricación aeroespacial, médica y de semiconductores a lograr una integridad de unión superior, una limpieza inigualable y un tratamiento térmico integrado eficiente.

Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar su proceso de soldadura fuerte y mejorar sus resultados.

Póngase en contacto a través de nuestro Formulario de Contacto

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Qué temperatura se necesita para soldar aluminio? Domine la Ventana Térmica Crítica para Uniones Fuertes

- ¿Cuál es el uso del sinterizado por microondas? Lograr un procesamiento cerámico más rápido y uniforme

- ¿Por qué se utiliza un horno de secado al vacío para procesar polvos de aleación de Nb-W? Protege la pureza del material y previene la oxidación

- ¿Se puede soldar acero inoxidable con gas MAPP? Sí, con el fundente y la técnica adecuados.

- ¿En qué se diferencia la soldadura fuerte (brazing) de la soldadura blanda (soldering)? Una guía para uniones más fuertes frente a uniones más blandas

- ¿Cuáles son los métodos de sinterización? Elija la técnica adecuada para sus materiales

- ¿Cuál es la aplicación del soldaje fuerte al vacío? Logre una integridad de unión inigualable para componentes críticos

- ¿Qué papel juega un horno de secado al vacío en los electrodos de Na3FePO4CO3? Garantice el máximo rendimiento con una purificación avanzada.