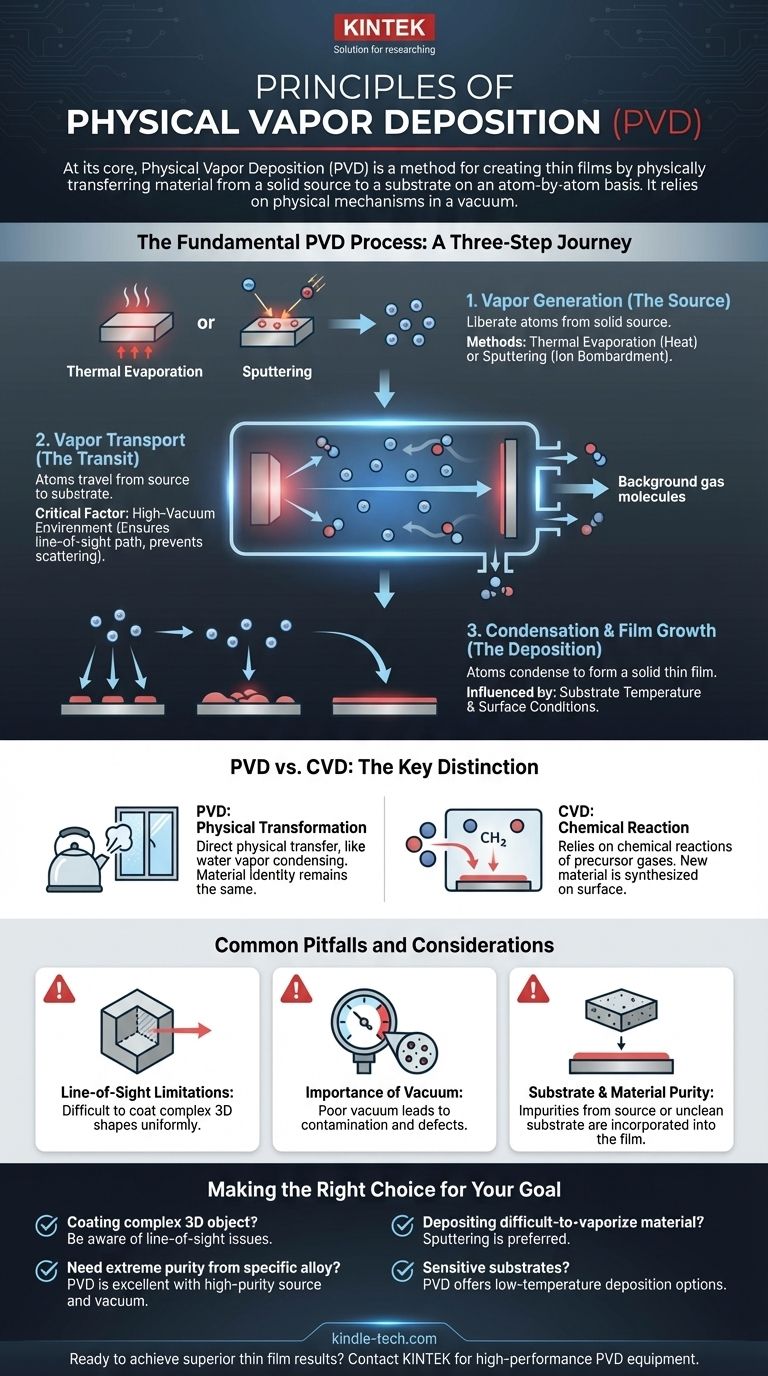

En esencia, la Deposición Física de Vapor (PVD) es un método para crear capas finas transfiriendo físicamente material de una fuente sólida a un sustrato átomo por átomo. Este proceso ocurre dentro de un vacío y se basa en mecanismos puramente físicos, como el calentamiento o el bombardeo, para convertir el material sólido en un vapor, que luego se condensa en la superficie objetivo para formar la capa. A diferencia de los métodos químicos, no ocurren reacciones químicas fundamentales para crear el material final.

El principio central de la PVD es una transformación de fase física: un material sólido se convierte en un vapor gaseoso, se transporta a través de un vacío y se condensa nuevamente en una capa delgada sólida sobre un sustrato. Es una transferencia física directa, no una síntesis química.

El Proceso Fundamental de PVD: Un Viaje de Tres Pasos

Todas las técnicas de PVD, desde la evaporación hasta la pulverización catódica (sputtering), se rigen por los mismos tres pasos fundamentales. Comprender esta secuencia es clave para entender todo el proceso.

Paso 1: Generación de Vapor (La Fuente)

El primer paso es crear un vapor a partir del material fuente sólido que se desea depositar. Esto se logra impartiendo suficiente energía a los átomos de la fuente para liberarlos de su estado sólido.

Los dos métodos principales para esto son la evaporación térmica (calentar el material hasta que hierva o se sublime) y la pulverización catódica (bombardear la fuente con iones de alta energía, lo que expulsa físicamente átomos de la superficie).

Paso 2: Transporte de Vapor (El Tránsito)

Una vez liberados, los átomos o moléculas viajan desde la fuente hasta el sustrato. Esta fase de transporte debe ocurrir en un entorno de alto vacío.

Un vacío es fundamental porque elimina otras moléculas de gas (como el aire) que podrían colisionar y dispersar los átomos de vapor. Esto asegura una trayectoria de "línea de visión" desde la fuente hasta el sustrato, lo que resulta en una capa más uniforme y pura.

Paso 3: Condensación y Crecimiento de la Capa (La Deposición)

Cuando los átomos de vapor llegan al sustrato, que generalmente se mantiene a una temperatura más baja, pierden energía y se condensan nuevamente en estado sólido.

Esta condensación no ocurre de golpe. Los átomos nuclean en varios puntos de la superficie, formando "islas" que crecen y se fusionan hasta que se forma una capa delgada continua. Las propiedades finales de esta capa dependen en gran medida de las condiciones de deposición.

PVD vs. Deposición Química de Vapor (CVD): La Distinción Clave

Los principios de la PVD se entienden mejor cuando se contrastan con su contraparte química, la Deposición Química de Vapor (CVD). La diferencia es fundamental.

PVD: Una Transformación Física

Como se estableció, la PVD es un proceso físico. Piense en ello como el vapor de agua de una tetera que se condensa en una ventana fría. El material (agua) no cambia su identidad química; solo cambia su estado físico de gas a líquido. La PVD opera bajo este mismo principio, pero con materiales sólidos que cambian de sólido a vapor y de vuelta a sólido.

CVD: Una Reacción Química

La CVD, por el contrario, se basa en reacciones químicas. En este proceso, se introduce uno o más gases precursores reactivos en una cámara. Estos gases reaccionan en la superficie del sustrato, y el producto sólido de esa reacción es la capa delgada. Se sintetiza un nuevo material directamente en la superficie.

Errores Comunes y Consideraciones

La naturaleza física de la PVD crea ventajas y limitaciones distintas que son fundamentales de entender para una aplicación exitosa.

Limitaciones de Línea de Visión

Debido a que el vapor viaja en línea recta desde la fuente, la PVD es un proceso direccional de línea de visión. Esto dificulta recubrir uniformemente formas tridimensionales complejas con socavados o superficies ocultas.

La Importancia de un Vacío

La calidad de la capa PVD está directamente ligada a la calidad del vacío. Un vacío deficiente puede provocar contaminación por gases residuales, lo que resulta en capas con mala adhesión, propiedades alteradas y defectos. Lograr y mantener un alto vacío es un desafío operativo principal.

Pureza del Sustrato y del Material

El proceso PVD transfiere fielmente el material fuente al sustrato. Esto significa que cualquier impureza en el material fuente se incorporará a la capa final. Asimismo, la superficie del sustrato debe estar excepcionalmente limpia para garantizar una adhesión y un crecimiento adecuados de la capa.

Tomar la Decisión Correcta para su Objetivo

Comprender estos principios fundamentales le permite alinear el proceso PVD con sus objetivos técnicos específicos.

- Si su enfoque principal es recubrir uniformemente un objeto 3D complejo: Tenga en cuenta las limitaciones de línea de visión de la PVD y considere la rotación del sustrato o métodos alternativos como la CVD.

- Si su enfoque principal es crear una capa extremadamente pura a partir de una aleación específica: La PVD es una excelente opción, siempre que utilice un material fuente de alta pureza y mantenga un vacío de alta calidad.

- Si su enfoque principal es depositar un material que no se vaporiza fácilmente: A menudo se prefiere la pulverización catódica (sputtering) sobre la evaporación térmica, ya que puede expulsar físicamente átomos de prácticamente cualquier material sólido.

- Si su enfoque principal es la deposición a baja temperatura para sustratos sensibles: La PVD a menudo es ventajosa porque, a diferencia de muchos procesos de CVD, se puede realizar a temperaturas relativamente bajas.

En última instancia, dominar la deposición de capas finas comienza reconociendo que la PVD es fundamentalmente un proceso de reubicación física controlada.

Tabla Resumen:

| Paso del Principio | Acción Clave | Factor Crítico |

|---|---|---|

| 1. Generación de Vapor | Liberar átomos de la fuente sólida (evaporación/sputtering) | Método de entrada de energía (térmica o cinética) |

| 2. Transporte de Vapor | Los átomos viajan desde la fuente al sustrato | Entorno de alto vacío (trayectoria de línea de visión) |

| 3. Condensación y Crecimiento de la Capa | Los átomos se condensan y forman una capa delgada sólida | Temperatura del sustrato y condiciones de la superficie |

¿Listo para lograr resultados superiores en capas finas en su laboratorio? KINTEK se especializa en equipos y consumibles de PVD de alto rendimiento, brindando la precisión y pureza que exige su investigación. Nuestros expertos pueden ayudarle a seleccionar el sistema ideal para sus materiales y sustratos específicos. Contacte a nuestro equipo hoy mismo para discutir sus necesidades de PVD y elevar sus capacidades de recubrimiento.

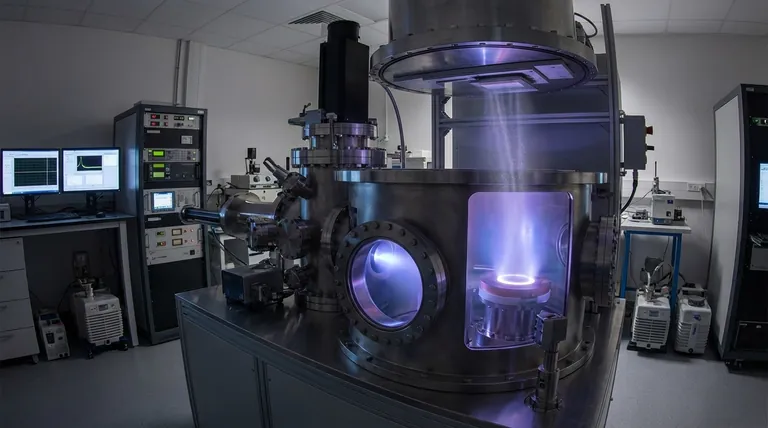

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Por qué se prefiere un horno de prensado en caliente al vacío para los compuestos de fibra de carbono/nitruro de silicio? Lograr alta densidad y protección de la fibra

- ¿Por qué es necesaria una prensa hidráulica de laboratorio calentada para laminados compuestos? Lograr una integridad estructural sin vacíos

- ¿Cuáles son las ventajas y desventajas del estampado en caliente? Desbloqueando una resistencia ultra alta para piezas de automoción

- ¿Cuál es el propósito del laminado? Proteja y mejore sus documentos para un uso a largo plazo

- ¿Qué es la laminación al vacío? Logre un acabado impecable y duradero en formas complejas