En esencia, la Deposición Física de Vapor (DPV) es una familia de procesos de recubrimiento basados en vacío donde un material sólido se vaporiza en una cámara de vacío, se transporta átomo por átomo a través de esa cámara y se condensa en la superficie de un sustrato como una película delgada pura y de alto rendimiento. Todo este proceso es físico, no químico, lo que significa que el material de recubrimiento es el mismo que el material de partida, solo que en una forma diferente.

El principio central que distingue a la DPV es su transferencia física de "línea de visión". A diferencia de los procesos químicos, la DPV mueve físicamente los átomos desde una fuente hasta un sustrato sin alterar su naturaleza química, ofreciendo alta pureza a temperaturas relativamente bajas.

Los Tres Pasos Centrales de la DPV

Cada proceso de DPV, independientemente de la técnica específica, sigue una secuencia fundamental de tres pasos dentro de una cámara de vacío. El vacío es fundamental porque permite que los átomos viajen desde la fuente hasta el sustrato sin colisionar con las moléculas de aire.

Paso 1: Generación (Creación del Vapor)

El primer paso es convertir el material fuente sólido, conocido como el "objetivo" (target), en un estado gaseoso y vaporizado. Esto se logra suministrando una gran cantidad de energía al material objetivo.

Los métodos para generar este vapor son los principales diferenciadores entre las técnicas de DPV.

Paso 2: Transporte (Viaje al Sustrato)

Una vez que los átomos son liberados de la fuente, viajan a través de la cámara de vacío. Debido a que la cámara tiene muy pocas moléculas de gas, el camino desde la fuente hasta el sustrato está en gran parte despejado.

Este viaje de "línea de visión" es una característica definitoria de la DPV.

Paso 3: Deposición (Formación de la Película)

Cuando los átomos vaporizados llegan al sustrato, que generalmente se mantiene a una temperatura más fría, se condensan nuevamente en estado sólido. Se acumulan en la superficie capa por capa, formando una película delgada, densa y fuertemente adherida.

Métodos Comunes de DPV: Evaporación vs. Pulverización Catódica (Sputtering)

Aunque existen muchas variantes de DPV, la mayoría se agrupan en dos categorías principales según cómo generan el vapor.

Evaporación Térmica: El Método de "Hervir"

La evaporación térmica es el método de DPV más sencillo. El material fuente se calienta en el vacío hasta que comienza a hervir y evaporarse, liberando átomos.

Esto es análogo a hervir agua para crear vapor, pero se realiza con materiales sólidos como metales a temperaturas extremadamente altas y bajas presiones.

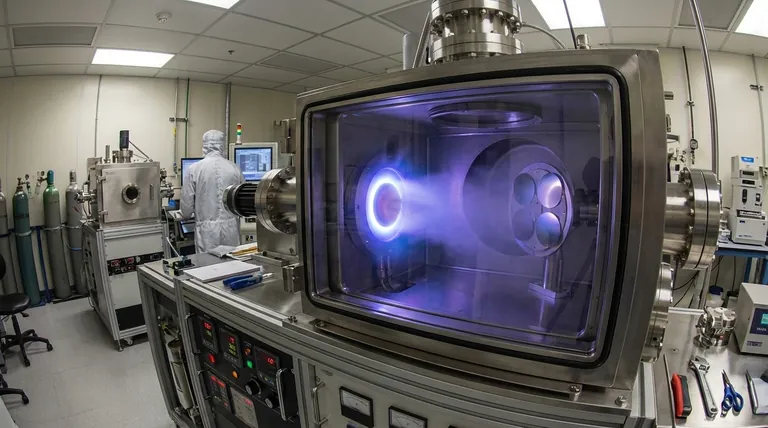

Pulverización Catódica (Sputtering): El Método de la "Bola de Billar"

La pulverización catódica utiliza fuerza electromecánica en lugar de solo calor. Primero, se introduce un gas de alta energía, típicamente Argón, en la cámara y se ioniza para crear un plasma.

Luego, estos iones de alta energía son acelerados hacia el objetivo, golpeándolo con tanta fuerza que desprenden átomos de la superficie. Estos átomos "pulverizados" viajan luego al sustrato y se depositan como una película.

Comprender las Compensaciones: DPV vs. CVD

Para comprender completamente la DPV, es útil contrastarla con su contraparte, la Deposición Química de Vapor (CVD).

La Diferencia Clave: Física vs. Química

La distinción fundamental está en el nombre. La DPV mueve físicamente los átomos existentes desde una fuente hasta un sustrato. La CVD utiliza una reacción química donde los gases precursores reaccionan cerca de la superficie del sustrato para formar un material sólido completamente nuevo como recubrimiento.

Limitaciones de Temperatura y Sustrato

La CVD generalmente requiere temperaturas muy altas (a menudo 850-1100°C) para impulsar las reacciones químicas necesarias. Esto limita los tipos de materiales que se pueden utilizar como sustratos.

Los procesos de DPV generalmente operan a temperaturas mucho más bajas, lo que los hace adecuados para recubrir materiales sensibles al calor como plásticos o ciertas aleaciones.

Recubrimiento Conformado ("Envoltura")

Debido a que la CVD depende de un gas que puede fluir alrededor de un objeto, ofrece una excelente capacidad de recubrimiento conformado, lo que significa que puede recubrir uniformemente formas complejas, esquinas afiladas y superficies internas.

La DPV, al ser un proceso de línea de visión, sobresale en el recubrimiento de superficies planas, pero tiene dificultades para recubrir geometrías tridimensionales complejas de manera uniforme.

Tomar la Decisión Correcta para su Objetivo

La elección entre DPV y un proceso como CVD depende completamente de las propiedades del material, la sensibilidad del sustrato y la complejidad geométrica de su aplicación.

- Si su enfoque principal es recubrir un material sensible al calor o lograr una película metálica de alta pureza en una geometría simple: La DPV es la solución más directa y efectiva.

- Si su enfoque principal es crear un recubrimiento uniforme en una pieza 3D compleja o depositar compuestos no metálicos específicos como carburos o nitruros: La CVD es a menudo la tecnología superior debido a su reacción química y naturaleza basada en gas.

En última instancia, comprender estos principios fundamentales le permite seleccionar el proceso que se alinea perfectamente con sus requisitos de ingeniería.

Tabla Resumen:

| Paso del Principio | Acción Clave | Característica Clave |

|---|---|---|

| 1. Generación | El material objetivo sólido se vaporiza usando alta energía (calor o pulverización). | Crea un vapor de átomos del material de recubrimiento. |

| 2. Transporte | Los átomos vaporizados viajan a través de una cámara de vacío hasta el sustrato. | El viaje de "línea de visión" asegura alta pureza. |

| 3. Deposición | Los átomos se condensan en la superficie del sustrato, construyendo una película delgada capa por capa. | Forma un recubrimiento denso y fuertemente adherido. |

¿Listo para aplicar los principios de la DPV a su proyecto?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición de películas delgadas. Ya sea que esté investigando nuevos materiales o escalando la producción, nuestra experiencia garantiza que tenga las herramientas adecuadas para recubrimientos precisos y de alto rendimiento.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio. Logremos sus objetivos de recubrimiento juntos.

Póngase en contacto a través de nuestro Formulario de Contacto

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético