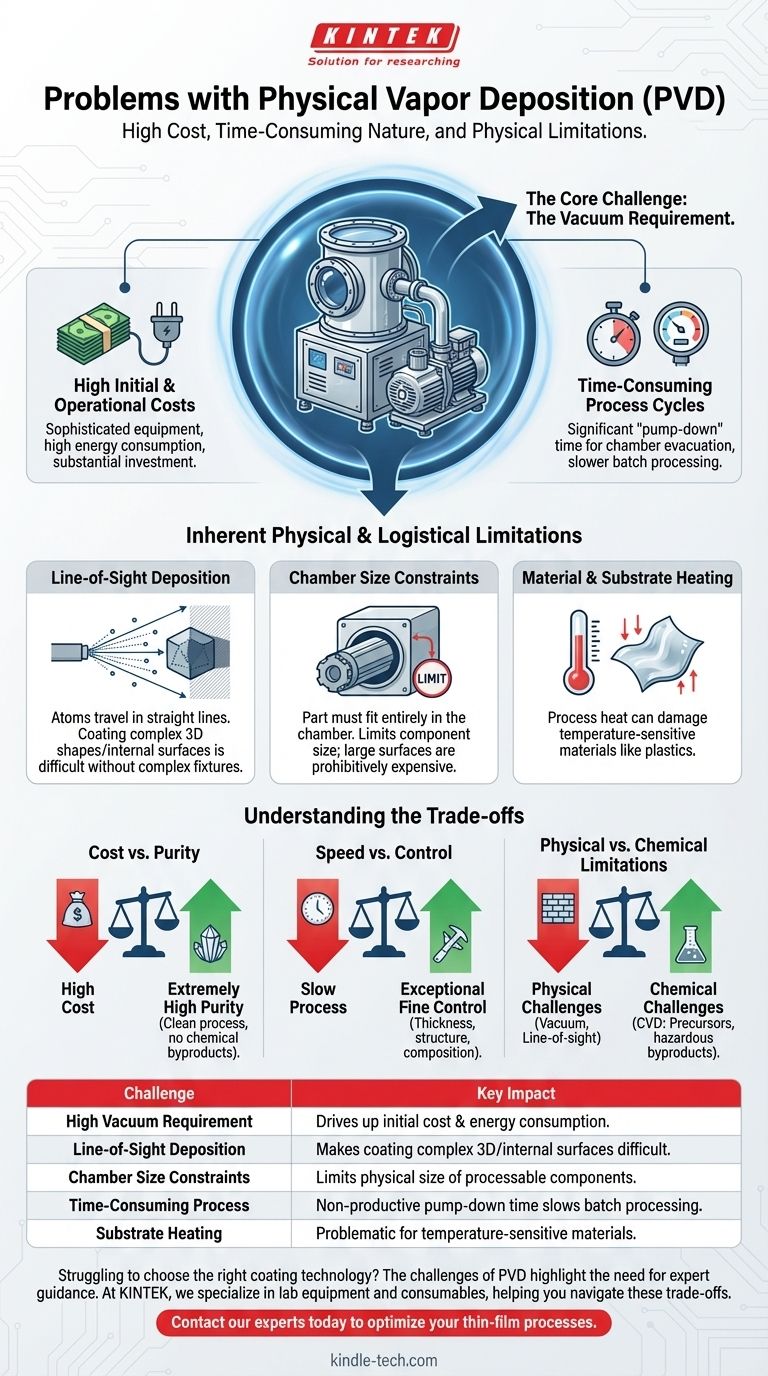

Los principales problemas con la Deposición Física de Vapor (PVD) son su alto costo y su naturaleza que consume mucho tiempo, ambos derivados directamente de su requisito fundamental de un entorno de alto vacío. Estos factores, combinados con limitaciones físicas como la deposición de "línea de visión", crean barreras significativas para ciertas aplicaciones.

Si bien el PVD es reconocido por producir películas delgadas excepcionalmente puras y de alta calidad, sus desafíos principales son económicos y logísticos. El proceso es inherentemente costoso, relativamente lento y físicamente limitado por el tamaño de la cámara de vacío y la trayectoria en línea recta que los átomos recorren desde la fuente hasta el sustrato.

El Desafío Principal: El Requisito de Vacío

La necesidad de operar en vacío es la fuente de los inconvenientes más significativos del PVD. Crear y mantener este entorno es una tarea compleja y que consume muchos recursos.

Altos Costos Iniciales y Operacionales

Los sistemas PVD requieren equipos sofisticados y costosos, incluyendo bombas de vacío de alta potencia, cámaras selladas y herramientas de monitoreo precisas. Esto hace que la inversión de capital inicial sea sustancial.

Además, el proceso consume mucha energía, lo que contribuye a altos costos operativos continuos.

Ciclos de Proceso que Consumen Mucho Tiempo

Una parte significativa de cualquier ciclo de proceso PVD se dedica al "bombeo" (pump-down), el tiempo que lleva evacuar la cámara al nivel de vacío requerido.

Este tiempo no productivo hace que el PVD sea inherentemente más lento para el procesamiento por lotes en comparación con métodos que operan a presión atmosférica o cerca de ella.

Limitaciones Físicas y Logísticas Inherentes

Más allá del vacío, la naturaleza física de cómo funciona el PVD impone restricciones prácticas en su uso.

Deposición por "Línea de Visión"

En los procesos PVD como la pulverización catódica y la evaporación, los átomos viajan en línea recta desde el material fuente hasta la superficie objetivo.

Esto significa que cualquier área que no esté en la línea de visión directa de la fuente recibirá poco o ningún recubrimiento. Recubrir formas 3D complejas o las superficies internas de un componente es extremadamente difícil y a menudo requiere accesorios giratorios complejos para lograr uniformidad.

Restricciones de Tamaño de la Cámara

La pieza que se recubre debe caber completamente dentro de la cámara de vacío. Esto crea un límite estricto en el tamaño de los componentes que se pueden procesar.

Recubrir superficies muy grandes puede ser prohibitivamente costoso o físicamente imposible, ya que requiere una cámara de vacío igualmente grande y costosa.

Calentamiento de Material y Sustrato

Muchos procesos PVD generan un calor significativo o requieren que el sustrato se caliente para lograr las propiedades de película deseadas.

Esto puede ser problemático cuando se trabaja con materiales sensibles a la temperatura, como ciertos plásticos o polímeros, que pueden deformarse o degradarse bajo estas condiciones.

Comprendiendo las Ventajas y Desventajas

Elegir una tecnología de recubrimiento requiere sopesar sus desventajas frente a sus fortalezas únicas. Los problemas con el PVD son las compensaciones necesarias por sus beneficios.

Costo vs. Pureza

El PVD es costoso, pero el entorno de vacío asegura un proceso extremadamente limpio. Esto da como resultado recubrimientos con una pureza muy alta, libres de los subproductos químicos que pueden estar presentes en métodos como la Deposición Química de Vapor (CVD).

Velocidad vs. Control

Si bien el proceso general consume mucho tiempo, el PVD ofrece un control excepcionalmente fino sobre el espesor, la estructura y la composición de la película. Para aplicaciones en óptica y semiconductores, este nivel de precisión no es negociable.

Limitaciones Físicas vs. Químicas

Los desafíos del PVD son principalmente físicos (línea de visión, vacío). En contraste, el CVD a menudo enfrenta desafíos químicos, como encontrar productos químicos precursores estables y no tóxicos y lidiar con subproductos potencialmente peligrosos.

Tomando la Decisión Correcta para Su Aplicación

Su decisión final debe guiarse por el objetivo principal de su proyecto.

- Si su enfoque principal es recubrir geometrías 3D complejas de manera uniforme: Debe diseñar cuidadosamente una solución para la limitación de línea de visión del PVD o investigar métodos alternativos.

- Si su enfoque principal es la rentabilidad para la producción a gran escala: El alto costo y los tiempos de ciclo más lentos del PVD pueden ser una barrera significativa.

- Si su enfoque principal es lograr la máxima pureza de película y un control preciso del espesor: Los desafíos del PVD son a menudo una compensación necesaria y valiosa para lograr resultados superiores.

Comprender estas limitaciones inherentes es el primer paso para aprovechar eficazmente las potentes capacidades del PVD para sus objetivos específicos.

Tabla Resumen:

| Desafío | Impacto Clave |

|---|---|

| Requisito de Alto Vacío | Aumenta el costo inicial del equipo y el consumo de energía continuo. |

| Deposición por Línea de Visión | Dificulta el recubrimiento de formas 3D complejas y superficies internas. |

| Restricciones de Tamaño de la Cámara | Limita el tamaño físico de los componentes que se pueden procesar. |

| Proceso que Consume Mucho Tiempo | El tiempo de bombeo no productivo ralentiza el procesamiento por lotes. |

| Calentamiento del Sustrato | Puede ser problemático para materiales sensibles a la temperatura como los plásticos. |

¿Le cuesta elegir la tecnología de recubrimiento adecuada para las necesidades únicas de su laboratorio? Los desafíos del PVD, como el alto costo y las limitaciones de línea de visión, resaltan la importancia de la orientación experta. En KINTEK, nos especializamos en equipos y consumibles de laboratorio, ayudándole a navegar estas compensaciones para seleccionar la solución perfecta para su aplicación, ya sea para una pureza superior o geometrías complejas. Contacte a nuestros expertos hoy para optimizar sus procesos de película delgada y alcanzar los objetivos de su proyecto con confianza.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación