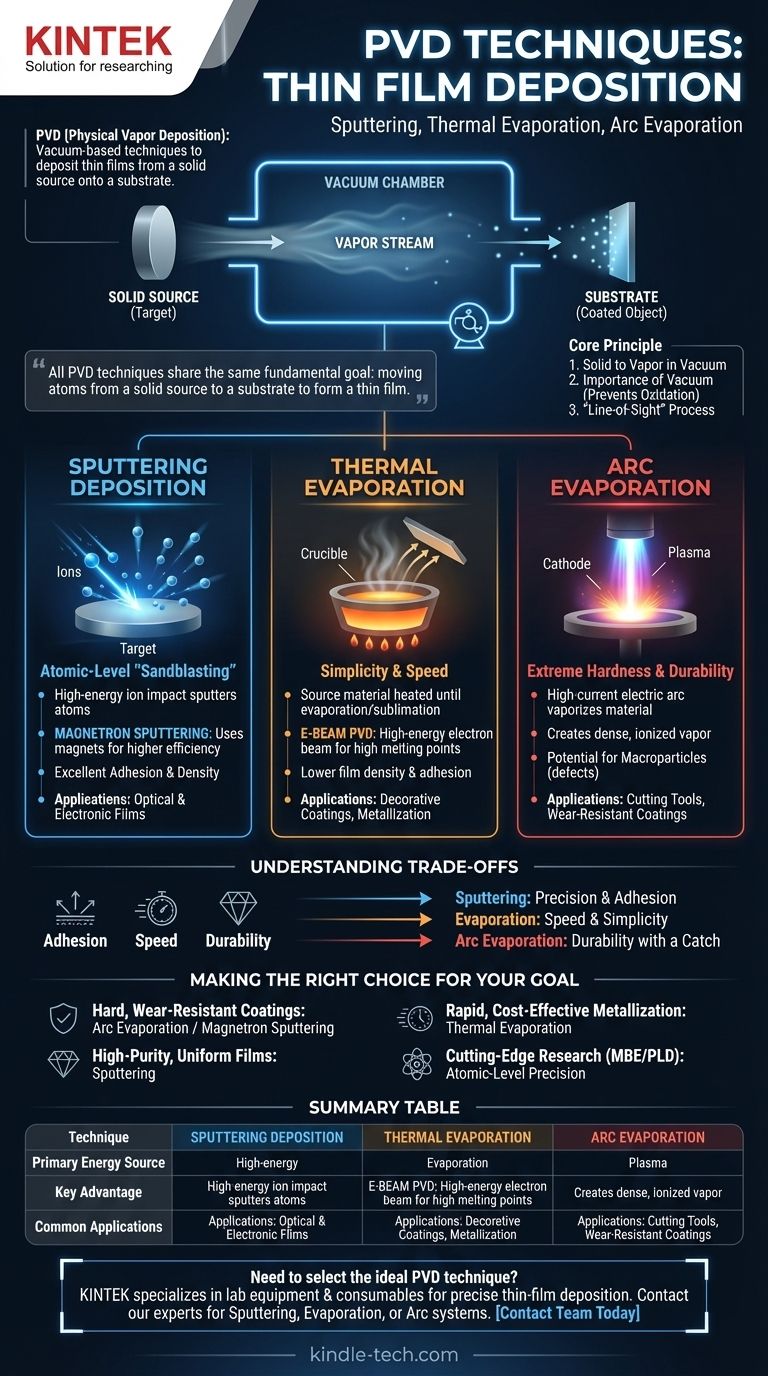

En esencia, la Deposición Física de Vapor (PVD) abarca una familia de técnicas basadas en el vacío utilizadas para depositar películas delgadas de material sobre un sustrato. Los métodos principales son la Pulverización Catódica (Sputtering), la Evaporación Térmica y la Evaporación por Arco. Si bien las tres transforman un material fuente sólido en un vapor que luego se condensa como recubrimiento, difieren significativamente en *cómo* crean ese vapor, lo que a su vez dicta las propiedades de la película y las aplicaciones adecuadas.

Todas las técnicas de PVD comparten el mismo objetivo fundamental: mover átomos desde una fuente sólida a un sustrato para formar una película delgada. La diferencia crítica radica en el método utilizado para energizar y vaporizar esos átomos fuente, una elección que impacta directamente en la densidad, adhesión, pureza y estructura del recubrimiento resultante.

El Principio Central de la PVD

De Sólido a Vapor en un Vacío

En esencia, cada proceso de PVD implica tres pasos dentro de una cámara de vacío: un material fuente sólido, conocido como "objetivo" (target), se energiza hasta que se convierte en vapor; este vapor viaja a través del vacío; y luego se condensa sobre el objeto que se está recubriendo (el "sustrato").

La Importancia del Vacío

El proceso se realiza bajo un alto vacío para evitar que los átomos vaporizados reaccionen con los gases del aire, como el oxígeno o el nitrógeno. Un vacío más limpio asegura una película más pura y de mayor calidad.

Un Proceso de "Línea de Visión"

La PVD es típicamente un proceso de "línea de visión". Los átomos vaporizados viajan en línea recta desde la fuente hasta el sustrato, recubriendo las superficies que pueden "ver" directamente. Por eso, las piezas complejas a menudo deben rotarse durante el recubrimiento para lograr una cobertura uniforme.

Las Categorías Principales de PVD

Las principales técnicas de PVD se distinguen por la fuente de energía utilizada para generar el vapor.

Deposición por Pulverización Catódica (Sputtering)

La pulverización catódica es un proceso de "chorro de arena" a nivel atómico. Iones de alta energía, generalmente de un gas inerte como el argón, se aceleran para impactar contra el objetivo fuente. Este impacto expulsa físicamente, o "pulveriza", átomos del objetivo, los cuales luego se depositan sobre el sustrato.

La Pulverización Catódica Magnética (Magnetron Sputtering) es la forma más común. Utiliza imanes potentes detrás del objetivo para atrapar electrones cerca de su superficie, aumentando drásticamente la eficiencia del bombardeo iónico y permitiendo tasas de deposición más rápidas.

Evaporación Térmica

Este es conceptualmente el método más simple. El material fuente se calienta en el vacío hasta que se evapora o sublima. Estos átomos gaseosos viajan luego al sustrato y se condensan de nuevo en una película sólida.

La Evaporación por Haz de Electrones (PVD de Haz E) es una forma avanzada donde se dirige un haz de electrones de alta energía al material fuente. Esto permite la evaporación de materiales con puntos de fusión muy altos, lo cual sería imposible con un calentamiento resistivo simple.

Evaporación por Arco (Arco Catódico)

Este método de alta energía utiliza un arco eléctrico de alta corriente sobre la superficie del material fuente (el cátodo). El arco crea un punto diminuto e intensamente caliente que vaporiza el material, creando un vapor denso e ionizado que da como resultado recubrimientos extremadamente duros y duraderos.

Comprender las Compensaciones

Elegir un método de PVD implica equilibrar factores en competencia como la calidad de la película, la velocidad de deposición y el coste.

Pulverización Catódica: Precisión y Adhesión

Las películas pulverizadas generalmente tienen una excelente adhesión y densidad porque los átomos pulverizados llegan al sustrato con mayor energía que los átomos evaporados. Sin embargo, el proceso puede ser más lento que la evaporación térmica.

Evaporación: Velocidad y Simplicidad

La evaporación térmica suele ser más rápida y menos compleja, lo que la hace rentable para aplicaciones como recubrimientos decorativos o capas metálicas simples. La compensación es a menudo una menor densidad y adhesión de la película en comparación con la pulverización catódica.

Evaporación por Arco: Durabilidad con una Trampa

La evaporación por arco produce algunos de los recubrimientos más duros y resistentes disponibles, lo que la convierte en el estándar para herramientas de corte. Su principal inconveniente es la posible formación de "macropartículas", gotas microscópicas del material fuente que pueden incrustarse en la película y crear defectos superficiales.

Métodos Especializados para Necesidades Avanzadas

Técnicas como la Epitaxia por Haz Molecular (MBE) y la Deposición por Láser Pulsado (PLD) ofrecen una precisión inigualable. La MBE es una técnica de evaporación lenta en ultra alto vacío para construir capas monocristalinas perfectas en la fabricación de semiconductores. La PLD utiliza un láser para ablacionar el objetivo, proporcionando un control único sobre la composición de películas de materiales complejos.

Tomar la Decisión Correcta para su Objetivo

El requisito principal de su aplicación debe guiar su elección de técnica de PVD.

- Si su enfoque principal son los recubrimientos duros y resistentes al desgaste para herramientas: La Evaporación por Arco o la Pulverización Catódica Magnética son las soluciones estándar de la industria.

- Si su enfoque principal son películas ópticas o electrónicas uniformes y de alta pureza: La Pulverización Catódica ofrece el mejor control sobre la densidad, uniformidad y pureza de la película.

- Si su enfoque principal es la metalización rápida y rentable: La Evaporación Térmica suele ser la opción más eficiente y económica.

- Si su enfoque principal es la investigación de materiales de vanguardia o la fabricación de semiconductores: Son necesarias técnicas especializadas como MBE o PLD por su precisión a nivel atómico.

En última instancia, seleccionar la técnica de PVD correcta consiste en hacer coincidir la energía y las características del método de deposición con las propiedades deseadas de su película final.

Tabla Resumen:

| Técnica | Fuente de Energía Principal | Ventaja Clave | Aplicaciones Comunes |

|---|---|---|---|

| Pulverización Catódica | Bombardeo Iónico | Excelente Adhesión y Densidad | Películas Ópticas y Electrónicas |

| Evaporación Térmica | Calentamiento Resistivo/Haz de Electrones | Alta Velocidad y Simplicidad | Recubrimientos Decorativos, Metalización |

| Evaporación por Arco | Arco Eléctrico de Alta Corriente | Dureza y Durabilidad Extremas | Herramientas de Corte, Recubrimientos Resistentes al Desgaste |

¿Necesita seleccionar la técnica de PVD ideal para sus requisitos de recubrimiento específicos? KINTEK se especializa en equipos de laboratorio y consumibles para la deposición precisa de películas delgadas. Nuestros expertos pueden ayudarle a elegir el sistema de pulverización catódica, evaporación o arco adecuado para lograr una adhesión, dureza y pureza de película superiores para sus necesidades de I+D o producción. ¡Póngase en contacto con nuestro equipo hoy mismo para analizar su proyecto!

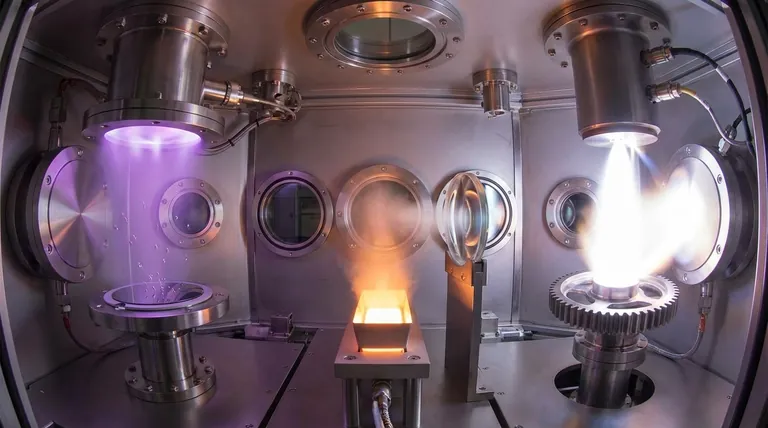

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Qué es la técnica de evaporación térmica? Una guía para la deposición de películas delgadas en su laboratorio

- ¿Qué es la evaporación térmica? Una guía sencilla para la deposición de película delgada

- ¿Cuáles son las desventajas de la evaporación térmica? Comprendiendo las limitaciones para aplicaciones de alto rendimiento

- ¿De qué material está hecho el barco (soporte) de uso común en la evaporación térmica? Elegir el material adecuado para la deposición de alta pureza

- ¿Cuál es el proceso de evaporación térmica en PVD? Una guía paso a paso para la deposición de películas delgadas