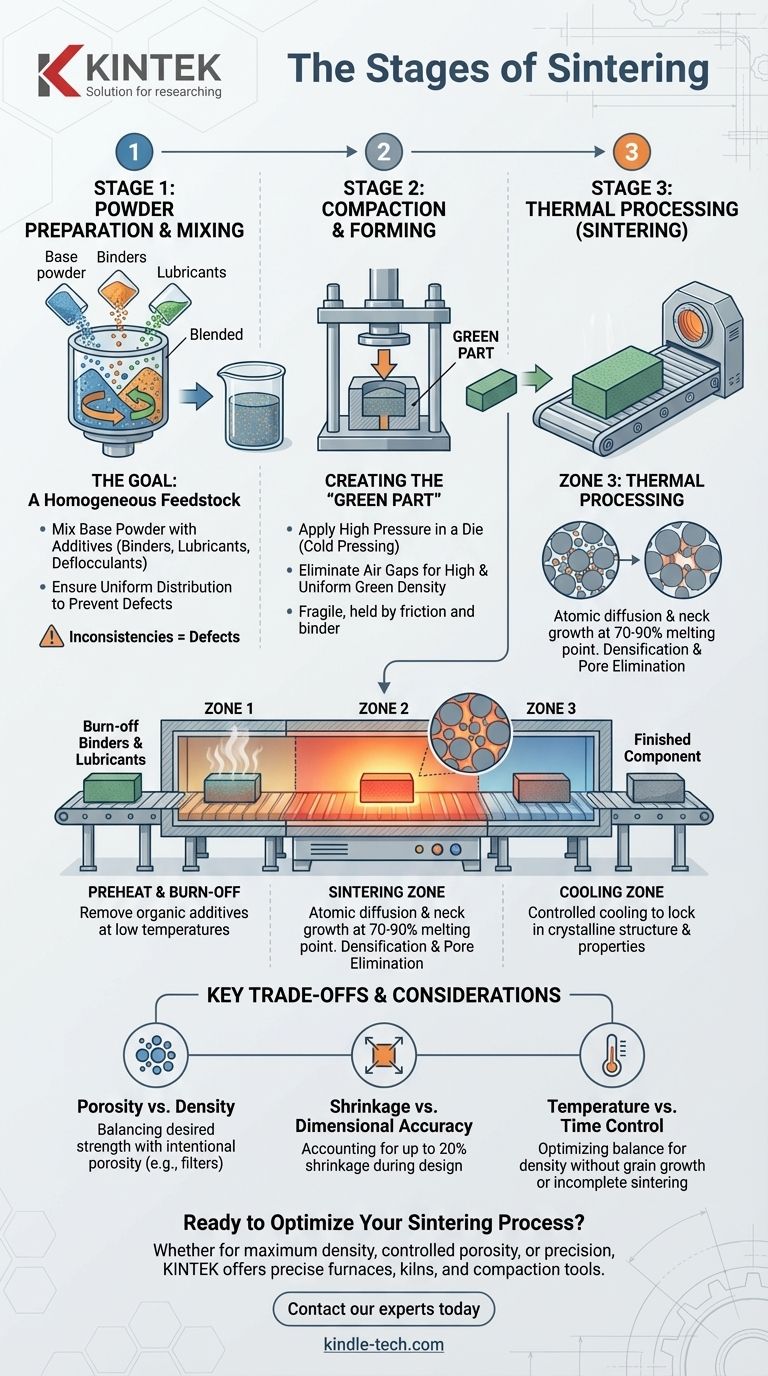

En esencia, el proceso de sinterizado consta de tres etapas fundamentales: preparar y mezclar un polvo base, compactar ese polvo en una forma preliminar y aplicar un ciclo térmico preciso para fusionar las partículas en un objeto sólido y denso. Esto transforma una colección suelta de granos en un componente terminado con propiedades mecánicas específicas.

El sinterizado no se trata de fundir. Es un proceso sofisticado de transformación de una forma de polvo frágil y comprimida (una "pieza verde") en una masa fuerte y unificada mediante el uso de calor para fomentar la migración y unión de los átomos a través de los límites de las partículas, lo que hace que la pieza se densifique y solidifique.

Etapa 1: Preparación y Mezcla del Polvo

La calidad de la pieza sinterizada final se determina antes de aplicar cualquier calor. La primera etapa se centra enteramente en crear un material de partida perfectamente uniforme.

El Objetivo: Una Materia Prima Homogénea

El objetivo principal es crear una mezcla homogénea. Si se utilizan diferentes materiales, deben distribuirse uniformemente para garantizar que la pieza final tenga propiedades consistentes en toda su extensión.

Cualquier inconsistencia en el polvo de partida, como grumos o aditivos mezclados de manera desigual, se traducirá directamente en defectos como puntos débiles o deformaciones en el producto final.

Aditivos Clave

Para facilitar el proceso, a menudo se mezclan varios otros materiales con el polvo cerámico o metálico principal:

- Aglutinantes (Binders): Son "pegamentos" orgánicos que ayudan a mantener unidas las partículas de polvo en la forma compactada antes del calentamiento final.

- Lubricantes: Estos agentes reducen la fricción entre las partículas y con las paredes del molde durante la etapa de compactación, lo que permite una densidad más uniforme.

- Desfloculantes: En procesos húmedos donde el polvo se mezcla en una suspensión, estos evitan que las partículas se aglomeren.

Etapa 2: Compactación y Conformado

Una vez preparado el polvo, debe formarse en la forma deseada. Este es un proceso mecánico diseñado para acercar las partículas individuales lo más posible entre sí.

Creación de la "Pieza Verde"

El polvo se introduce en una matriz o molde y se somete a alta presión. Este proceso, a menudo denominado prensado en frío, fuerza a las partículas a unirse, eliminando grandes espacios de aire (vacíos).

El objeto resultante se conoce como "pieza verde". En esta etapa, es lo suficientemente sólido como para manipularse, pero es extremadamente frágil, mantenido unido solo por la fricción mecánica y la débil acción del aglutinante.

La Importancia de la Densidad

El objetivo principal de la compactación es lograr una "densidad verde" alta y uniforme. Cuanto más densa sea la pieza verde, menor será la contracción durante el sinterizado y más fácil será obtener un componente final fuerte y no poroso.

Etapa 3: Procesamiento Térmico (Sinterizado)

Esta es la etapa de transformación crítica donde la frágil pieza verde se convierte en un objeto sólido y duradero. No ocurre de golpe, sino que es un proceso controlado con distintas zonas térmicas, generalmente dentro de un horno o mufla especializada.

Zona 1: Precalentamiento y Eliminación (Burn-Off)

A medida que la pieza se calienta lentamente, el primer objetivo es eliminar los aditivos orgánicos de la etapa de mezcla. Los aglutinantes y lubricantes se queman cuidadosamente a bajas temperaturas.

Esto debe hacerse gradualmente para permitir que los gases escapen sin acumular presión y agrietar la pieza.

Zona 2: La Zona de Sinterizado

Este es el corazón del proceso. La temperatura se eleva a un punto significativamente por debajo del punto de fusión del material, generalmente alrededor del 70-90% de este.

A esta alta temperatura, los átomos en los límites de las partículas individuales se agitan intensamente y comienzan a difundirse hacia las partículas vecinas. Esta migración atómica crea pequeños "cuellos" de material sólido donde las partículas se tocan. A medida que el proceso continúa, estos cuellos crecen, acercando las partículas, contrayendo la pieza y eliminando sistemáticamente los poros entre ellas.

Zona 3: La Zona de Enfriamiento

Después de mantener la temperatura de sinterizado durante un tiempo determinado, la pieza se mueve a una zona de enfriamiento. El enfriamiento controlado es tan importante como el calentamiento controlado.

Enfriar demasiado rápido puede inducir un choque térmico, causando grietas y tensiones internas. Este paso final fija la estructura cristalina final del material y, por lo tanto, sus propiedades mecánicas como la dureza y la resistencia.

Comprender las Compensaciones Clave

El sinterizado es un acto de equilibrio entre múltiples factores. Comprender estas compensaciones es crucial para el control del proceso y para lograr el resultado deseado.

Porosidad vs. Densidad

Aunque el objetivo suele ser eliminar la porosidad, lograr una densidad del 100% es difícil. Casi siempre queda algo de porosidad residual. En algunas aplicaciones, como cojinetes autolubricantes o filtros, esta porosidad es intencional y deseable. El proceso se ajusta para controlar el volumen de poro final.

Contracción y Precisión Dimensional

A medida que se eliminan los poros y la pieza se densifica, se contraerá. Esta contracción puede ser significativa (hasta un 20% en volumen) y debe calcularse y tenerse en cuenta con precisión en el diseño inicial del molde de compactación.

Control de Temperatura y Tiempo

La relación entre temperatura y tiempo es crítica. Una temperatura de sinterizado más baja se puede compensar con un tiempo de mantenimiento más largo, y viceversa. Sin embargo, encontrar el equilibrio óptimo es clave para lograr la densidad deseada sin arriesgar el crecimiento de grano, lo que puede degradar las propiedades mecánicas, o un sinterizado incompleto, lo que resulta en una pieza débil.

Tomar la Decisión Correcta para su Objetivo

Los parámetros de cada etapa se ajustan en función de la función prevista del componente final.

- Si su enfoque principal es la máxima densidad y resistencia: Utilizará altas presiones de compactación y optimizará la temperatura de sinterizado y el tiempo de mantenimiento para eliminar la mayor cantidad de porosidad posible.

- Si su enfoque principal es crear un componente poroso (p. ej., un filtro): Utilizará presiones de compactación más bajas y un ciclo de sinterizado más corto y a menor temperatura para fusionar los puntos de contacto de las partículas sin provocar una densificación completa.

- Si su enfoque principal son formas complejas y de alta precisión: Debe priorizar una mezcla de polvo uniforme y un diseño de molde preciso que prediga y compense con exactitud la contracción durante el ciclo térmico.

En última instancia, dominar el sinterizado consiste en controlar un viaje de unión a nivel atómico para diseñar la forma y función finales de un material.

Tabla Resumen:

| Etapa | Objetivo Clave | Actividades y Consideraciones Clave |

|---|---|---|

| 1. Preparación y Mezcla del Polvo | Crear una materia prima homogénea para propiedades consistentes. | - Mezcla del polvo base con aditivos (aglutinantes, lubricantes). - Asegurar una distribución uniforme para prevenir defectos. |

| 2. Compactación y Conformado | Formar una "pieza verde" de alta densidad para una contracción mínima. | - Aplicación de alta presión en una matriz (prensado en frío). - Lograr una densidad verde uniforme para la manipulación y el sinterizado. |

| 3. Procesamiento Térmico (Sinterizado) | Transformar la frágil pieza verde en un objeto sólido y fuerte. | - Eliminación: Eliminación de aditivos orgánicos. - Zona de Sinterizado: Difusión atómica y crecimiento de cuellos. - Enfriamiento: Enfriamiento controlado para fijar las propiedades. |

¿Listo para Optimizar su Proceso de Sinterizado?

Ya sea que su objetivo sea la máxima densidad para la resistencia, la porosidad controlada para la filtración o la precisión para formas complejas, el equipo de laboratorio adecuado es fundamental. KINTEK se especializa en proporcionar los hornos, muflas y herramientas de compactación precisas necesarias para dominar cada etapa del sinterizado.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden ayudarle a lograr propiedades de material superiores y resultados consistentes para sus necesidades de laboratorio.

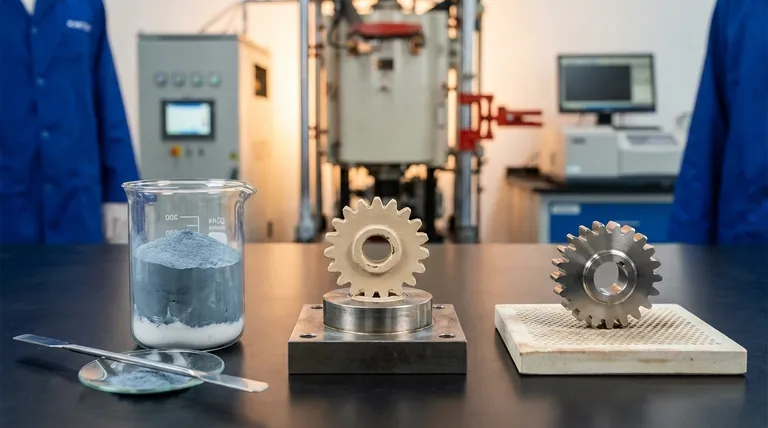

Guía Visual

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Por qué es necesario un horno industrial de alta temperatura para nanofibras de óxido metálico inorgánico puro? Logre precisión.

- ¿Por qué usamos el vacío en la evaporación? Desbloquee la precisión y la pureza en sus procesos de laboratorio

- ¿Cómo afecta un horno de precisión a la transformación de fase del 316LN? Controle la fase Sigma y prevenga las microfisuras

- ¿Cuáles son las aplicaciones de la fundición de aluminio? Desbloquee la versatilidad en todas las industrias

- ¿Cuál es el propósito de los protocolos de calentamiento y mantenimiento por fases en hornos de alta temperatura? Mejorar la pureza del vidrio

- ¿Por qué es esencial un horno de alta temperatura al vacío para la siliciación XTO? Garantiza un recubrimiento puro para metales refractarios

- ¿Qué material se utiliza también como material de alta resistencia a la temperatura? Explore las cerámicas avanzadas y las aleaciones.

- ¿Qué es la pirólisis controlada? Una guía para convertir residuos en productos valiosos