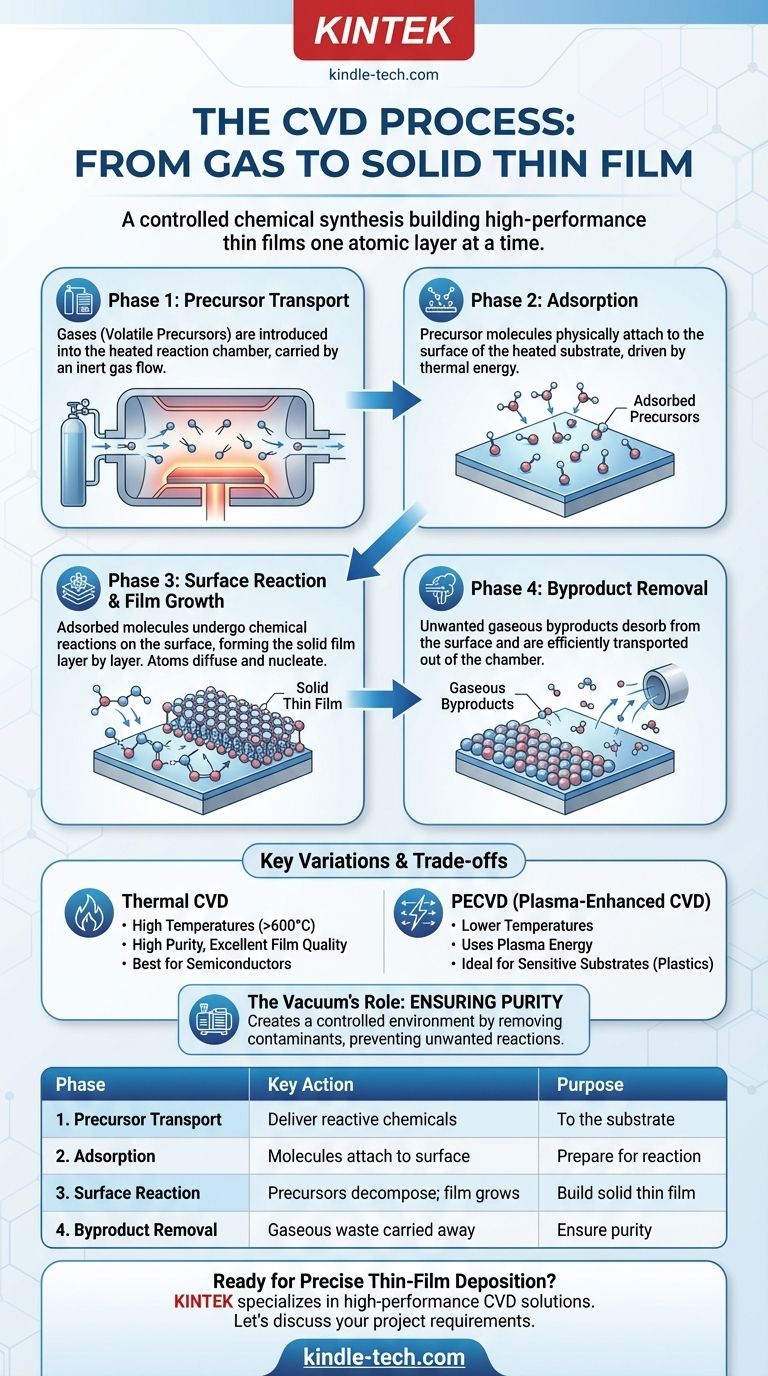

En esencia, la Deposición Química de Vapor (CVD) es un proceso sofisticado que transforma gases en una película delgada sólida de alto rendimiento sobre un sustrato. Implica introducir gases precursores reactivos en una cámara donde se descomponen y reaccionan en una superficie calentada, construyendo el material deseado capa atómica a capa atómica. Los pasos fundamentales incluyen el transporte de estos gases al sustrato, su reacción química en la superficie para formar un sólido y la eliminación de los subproductos gaseosos.

La clave es que la CVD no es meramente una técnica de recubrimiento; es una síntesis química controlada que ocurre directamente en una superficie. Comprender la secuencia de eventos —desde la entrega del gas hasta la reacción superficial y la eliminación de subproductos— es fundamental para controlar las propiedades del material final.

Deconstruyendo el Proceso CVD

Todo el proceso se puede dividir en cuatro fases distintas, cada una crítica para lograr una película uniforme y de alta calidad. Esta secuencia representa el viaje de una molécula precursora de un gas a una estructura sólida.

Fase 1: Introducción y Transporte del Precursor

El proceso comienza con la entrega de gases reactivos, conocidos como precursores, en una cámara de reacción.

Estos precursores son compuestos volátiles que contienen los elementos que se desean depositar. Se transportan hacia el sustrato objetivo, típicamente arrastrados por un flujo de gas inerte.

Fase 2: Adsorción en el Sustrato

Una vez que los gases precursores alcanzan el sustrato, se adhieren físicamente a su superficie en un proceso llamado adsorción.

El sustrato mismo se calienta a una temperatura específica, proporcionando la energía térmica necesaria para impulsar las reacciones futuras. Esta etapa consiste simplemente en lograr que las moléculas reactivas "aterricen y se peguen" en la superficie.

Fase 3: Reacción Superficial y Crecimiento de la Película

Este es el corazón del proceso CVD, donde ocurre la transformación química. Las moléculas precursoras adsorbidas absorben energía de la superficie calentada y experimentan reacciones químicas.

Estas reacciones descomponen los precursores, permitiendo que los átomos deseados se unan a la superficie del sustrato. Luego, los átomos se difunden (se mueven a través de la superficie) para encontrar ubicaciones energéticamente favorables, formando estructuras cristalinas estables en un paso llamado nucleación. Este proceso se repite, haciendo crecer la película delgada capa por capa.

Fase 4: Desorción y Eliminación de Subproductos

Las reacciones químicas que forman la película sólida también crean subproductos gaseosos no deseados.

Estas moléculas de subproducto deben desorberse (desprenderse) de la superficie del sustrato y ser transportadas fuera de la cámara de reacción por el flujo de gas. La eliminación eficiente es fundamental para evitar que estos subproductos contaminen la película en crecimiento.

Comprendiendo las Variaciones Clave y las Compensaciones

El proceso "estándar" descrito anteriormente se conoce como CVD Térmica, pero existen varias variaciones para satisfacer diferentes necesidades. La principal compensación suele ser entre la temperatura de deposición y la calidad de la película.

CVD Térmica vs. CVD Mejorada por Plasma (PECVD)

La CVD Térmica se basa únicamente en altas temperaturas (a menudo >600°C) para proporcionar la energía para la reacción química. Esto produce películas muy puras y de alta calidad, pero puede dañar sustratos sensibles a la temperatura como plásticos o ciertos componentes electrónicos.

La CVD Mejorada por Plasma (PECVD) utiliza un campo eléctrico para generar un plasma (un gas ionizado). Este plasma altamente energético puede descomponer los gases precursores a temperaturas mucho más bajas, lo que la hace ideal para la deposición en materiales sensibles.

El Papel Crítico del Vacío

Una idea errónea común es que el vacío "atrae" los productos químicos a la pieza de trabajo. En realidad, el propósito principal del vacío es garantizar la pureza.

Al eliminar el aire y otros contaminantes de la cámara, se crea un entorno controlado donde solo los gases precursores deseados pueden reaccionar. Esto evita la formación de óxidos o nitruros no deseados en la película final.

Aplicando Esto a Su Proyecto

El método CVD adecuado depende completamente del material que se va a depositar y del sustrato que se va a utilizar.

- Si su enfoque principal es en películas cristalinas de alta pureza (por ejemplo, para semiconductores): La CVD Térmica suele ser la opción superior debido a la excelente calidad de la película lograda a altas temperaturas.

- Si su enfoque principal es depositar en materiales sensibles a la temperatura (por ejemplo, polímeros o componentes electrónicos ensamblados): La PECVD es el enfoque necesario, ya que permite un crecimiento de película de calidad a temperaturas significativamente más bajas.

- Si su enfoque principal es el crecimiento de películas complejas de múltiples elementos (por ejemplo, semiconductores avanzados o LED): Se utiliza una técnica especializada como la CVD Metalorgánica (MOCVD), que ofrece un control preciso sobre la composición.

En última instancia, dominar la CVD consiste en controlar con precisión esta secuencia de eventos químicos para construir materiales átomo por átomo.

Tabla Resumen:

| Fase | Acción Clave | Propósito |

|---|---|---|

| 1. Transporte del Precursor | Los gases se introducen en la cámara | Entregar productos químicos reactivos al sustrato |

| 2. Adsorción | Las moléculas se adhieren a la superficie calentada | Preparar para la reacción química |

| 3. Reacción Superficial | Los precursores se descomponen; la película crece capa por capa | Construir la película delgada sólida |

| 4. Eliminación de Subproductos | Los residuos gaseosos son arrastrados | Garantizar la pureza y calidad de la película |

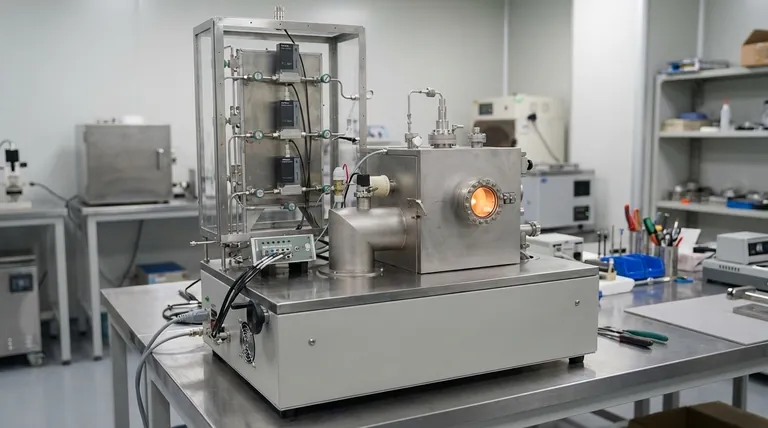

¿Listo para lograr una deposición precisa de películas delgadas para su laboratorio?

KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento para procesos avanzados como la CVD. Ya sea que necesite un robusto sistema de CVD Térmica para películas de alta pureza o una solución versátil de PECVD para sustratos sensibles a la temperatura, nuestra experiencia garantiza que obtenga la herramienta adecuada para sus necesidades de investigación o producción.

Hablemos de los requisitos de su proyecto. Contacte a nuestros expertos hoy para encontrar la solución CVD perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme