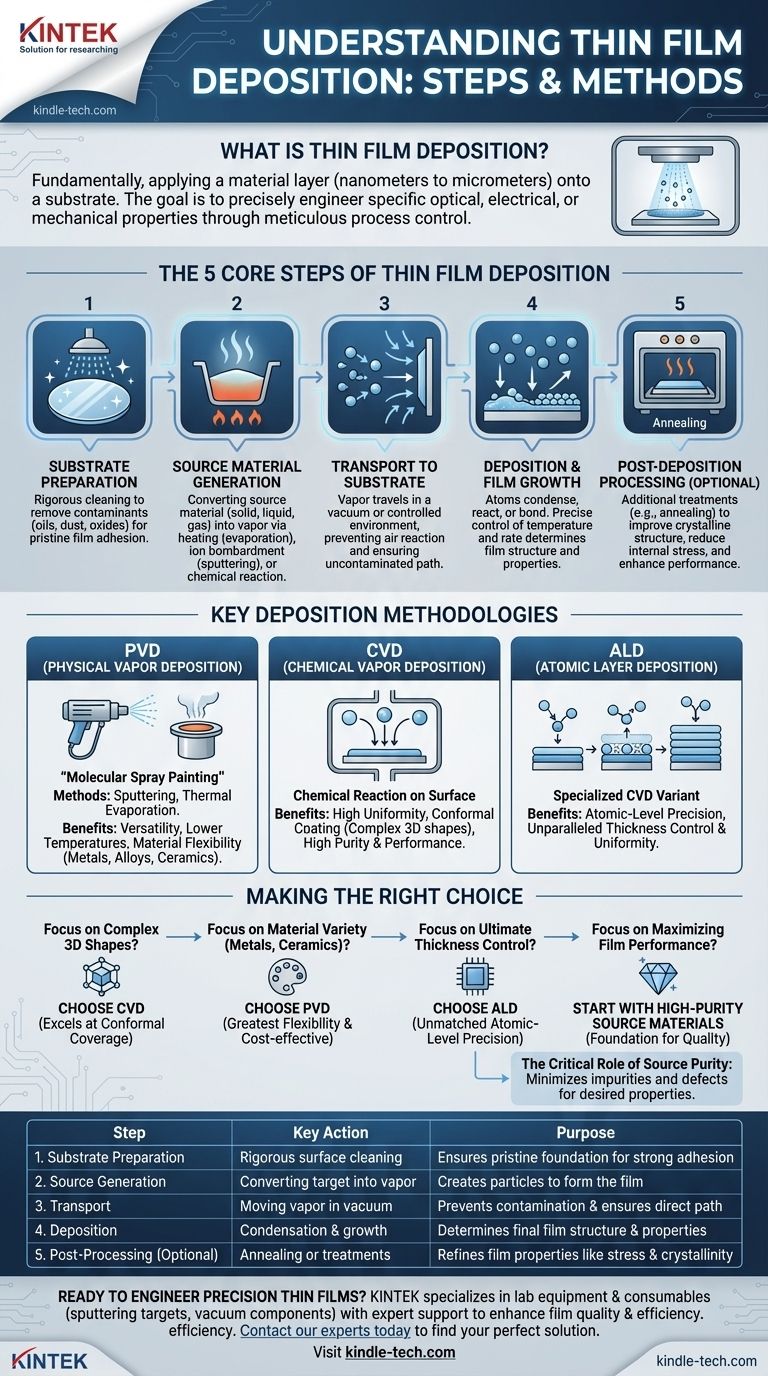

Fundamentalmente, la deposición de películas delgadas es un proceso de aplicación de una capa de material, que varía desde unos pocos nanómetros hasta varios micrómetros de espesor, sobre una superficie o sustrato. Este proceso consta de cinco etapas principales: preparar el sustrato, generar un vapor a partir de un material fuente, transportar este vapor al sustrato dentro de un vacío o ambiente controlado, depositarlo para formar una película sólida y, opcionalmente, tratar la película para refinar sus propiedades.

El objetivo de la deposición de películas delgadas no es simplemente recubrir una superficie, sino diseñar con precisión una película con propiedades ópticas, eléctricas o mecánicas específicas controlando meticulosamente cada paso del proceso de deposición.

Los Pasos Universales de la Deposición de Películas Delgadas

Independientemente de la tecnología específica utilizada, cada proceso de deposición sigue una secuencia fundamental similar. Comprender estas etapas es clave para controlar la calidad final de la película.

Paso 1: Preparación del Sustrato

Antes de que pueda comenzar la deposición, el sustrato debe limpiarse y prepararse rigurosamente. Cualquier contaminante superficial, como aceites, polvo u óxidos, creará defectos e impedirá que la película se adhiera correctamente. Esta etapa asegura una base impecable para el crecimiento de la película.

Paso 2: Generación del Material Fuente

Se selecciona un material fuente, a menudo llamado blanco, basándose en la composición deseada de la película. Este material, que puede ser un sólido, líquido o gas, se convierte luego a un estado vaporoso. Esto se logra utilizando energía de métodos como el calentamiento (evaporación), el bombardeo iónico (sputtering) o la reacción química.

Paso 3: Transporte al Sustrato

El vapor generado de átomos o moléculas debe viajar desde la fuente hasta el sustrato. Esto casi siempre ocurre dentro de una cámara de vacío para evitar que el vapor reaccione con el aire y para asegurar un camino directo y sin contaminar hacia la superficie del sustrato.

Paso 4: Deposición y Crecimiento de la Película

Al llegar al sustrato, el vapor se condensa, reacciona o se une a la superficie. Los átomos nuclean en varios puntos y se unen para formar una capa continua. El control preciso de parámetros como la temperatura del sustrato y la tasa de deposición determina la estructura y las propiedades de la película.

Paso 5: Procesamiento Post-Deposición (Opcional)

Después de que se forma la película, puede someterse a tratamientos adicionales. El recocido, un proceso de calentamiento de la película en un ambiente controlado, puede usarse para mejorar su estructura cristalina, reducir la tensión interna y mejorar su rendimiento general.

Metodologías Clave de Deposición

Si bien los pasos son universales, los métodos para ejecutarlos varían significativamente. La elección del método depende del material que se va a depositar y de las características requeridas de la película.

Deposición Física de Vapor (PVD)

PVD es un proceso en el que un material se retira físicamente de una fuente sólida y se deposita sobre el sustrato. Piense en ello como una forma de "pintura en aerosol molecular".

Las técnicas comunes de PVD incluyen el sputtering, que utiliza un haz de iones para desalojar átomos de un blanco, y la evaporación térmica, que calienta el material hasta que se vaporiza.

Deposición Química de Vapor (CVD)

CVD construye una película a través de una reacción química en la superficie del sustrato. Se introducen gases precursores en una cámara de reacción, y cuando entran en contacto con el sustrato calentado, reaccionan y se descomponen, dejando una película sólida.

Este método es muy valorado en la industria de los semiconductores por su capacidad para producir recubrimientos altamente uniformes (conformes) sobre superficies complejas.

Deposición de Capas Atómicas (ALD)

ALD es una variante altamente especializada de CVD que deposita una película una sola capa atómica a la vez. Utiliza una secuencia de reacciones químicas auto-limitantes, proporcionando una precisión inigualable en el control del espesor y la uniformidad de la película.

Comprendiendo las Ventajas y Desventajas

Elegir el método de deposición correcto es una decisión crítica impulsada por los requisitos específicos de la aplicación. Ningún método es universalmente superior.

PVD: Versatilidad y Temperaturas Más Bajas

PVD es altamente versátil y puede usarse para depositar una amplia gama de materiales, incluidos metales, aleaciones y cerámicas. Debido a que a menudo es un proceso de menor temperatura en comparación con CVD, es adecuado para recubrir sustratos sensibles al calor.

CVD: Conformidad y Pureza

CVD destaca en la creación de películas excepcionalmente uniformes que pueden recubrir conformemente estructuras 3D intrincadas. Esto lo hace esencial para muchas aplicaciones de microelectrónica. A menudo es el método elegido para producir películas de muy alta pureza y alto rendimiento.

El Papel Crítico de la Pureza de la Fuente

Independientemente del método, la calidad de la película final está directamente ligada a la pureza del material fuente. El uso de blancos de sputtering o gases precursores de alta pureza minimiza las impurezas y los defectos, lo cual es esencial para lograr las propiedades eléctricas, ópticas o mecánicas deseadas.

Tomando la Decisión Correcta para tu Objetivo

El objetivo principal de tu aplicación dictará la estrategia de deposición más adecuada.

- Si tu enfoque principal es recubrir una forma 3D compleja de manera uniforme: Tu mejor opción es probablemente CVD, que sobresale en la cobertura conforme.

- Si tu enfoque principal es depositar una amplia variedad de metales o cerámicas: PVD ofrece la mayor flexibilidad de materiales y a menudo es más rentable para estas aplicaciones.

- Si tu enfoque principal es lograr un control máximo sobre el espesor de la película para electrónica avanzada: ALD proporciona una precisión a nivel atómico que no tiene igual en otros métodos.

- Si tu enfoque principal es maximizar el rendimiento y la fiabilidad de la película: Comienza invirtiendo en los materiales fuente de la más alta pureza disponibles, ya que esta es la base de la calidad.

Al dominar estos pasos y métodos fundamentales, pasas de simplemente aplicar un recubrimiento a diseñar con precisión las propiedades del material a escala atómica.

Tabla Resumen:

| Paso | Acción Clave | Propósito |

|---|---|---|

| 1. Preparación del Sustrato | Limpieza rigurosa de la superficie | Asegura una base impecable para una fuerte adhesión de la película |

| 2. Generación de la Fuente | Conversión del material blanco en vapor | Crea las partículas que formarán la película |

| 3. Transporte | Movimiento del vapor al sustrato en vacío | Evita la contaminación y asegura un camino directo |

| 4. Deposición | Condensación y crecimiento de la capa de película | Determina la estructura y propiedades finales de la película |

| 5. Post-Procesamiento (Opcional) | Recocido u otros tratamientos | Refina las propiedades de la película como la tensión y la cristalinidad |

¿Listo para diseñar películas delgadas con precisión? El equipo adecuado y los materiales de alta pureza son fundamentales para tu éxito. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando blancos de sputtering confiables, componentes de vacío y soporte experto para tus necesidades de deposición. Hablemos de cómo nuestras soluciones pueden mejorar la calidad de tu película y la eficiencia de tu proceso.

Contacta a nuestros expertos hoy para encontrar la solución de deposición perfecta para tu laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles