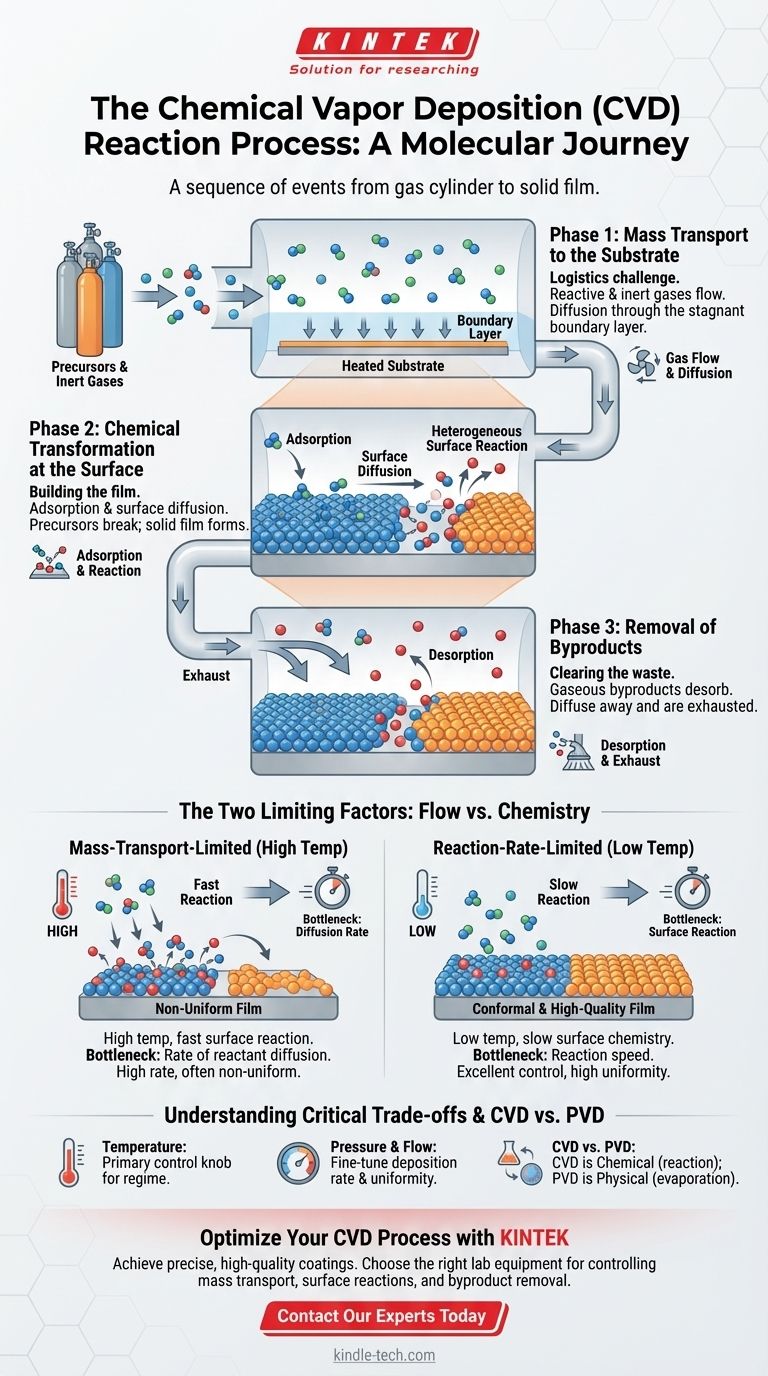

En esencia, el proceso de deposición química de vapor (CVD) es una secuencia de eventos que transporta gases reactivos a una superficie calentada, donde reaccionan para formar una película delgada sólida, dejando subproductos gaseosos que luego se eliminan. Este viaje implica fases distintas de transporte de gas, química superficial y eliminación de residuos.

Comprender la CVD no se trata de memorizar una lista de pasos, sino de verla como una cadena de suministro continua. La calidad final de la película depositada está determinada por el eslabón más lento de esa cadena, el cuello de botella del proceso, que puede ser la entrega de materiales o la reacción en sí.

Las Tres Fases Principales de una Reacción CVD

Si bien los detalles específicos pueden variar, cada proceso CVD sigue una vía fundamental de tres fases. Piense en ello como el viaje de una molécula desde un cilindro de gas hasta convertirse en parte de una película sólida.

Fase 1: Transporte de Masa al Sustrato

Esta fase inicial se trata de llevar los ingredientes necesarios, o precursores, al sitio de la reacción. Es un desafío logístico a escala microscópica.

El proceso comienza con la introducción controlada de gases reactivos y gases diluyentes inertes en la cámara de reacción.

Estos gases fluyen hacia el sustrato, pero no simplemente chocan contra él. Se forma una capa delgada y estancada de gas llamada capa límite justo encima de la superficie del sustrato.

El paso final y crucial de esta fase es la difusión. Las moléculas precursoras deben viajar a través de esta capa límite para llegar físicamente a la superficie donde ocurrirá la química.

Fase 2: Transformación Química en la Superficie

Aquí es donde se construye la película real. Es una serie de eventos químicos y físicos rápidos que ocurren directamente sobre el sustrato.

Primero, las moléculas precursoras deben aterrizar y adherirse a la superficie, un proceso llamado adsorción.

Una vez adsorbidas, estas moléculas pueden difundirse por la superficie, moviéndose hasta que encuentran una ubicación energéticamente favorable para el crecimiento, como el borde de una estructura cristalina existente.

A esto le sigue la reacción superficial heterogénea. A la temperatura de la superficie calentada, las moléculas precursoras se descomponen. Algunos átomos se unen al sustrato para formar la película sólida deseada, mientras que otras partes de la molécula se liberan como subproductos gaseosos.

Fase 3: Eliminación de Subproductos

Para que la deposición continúe, los productos de desecho deben eliminarse eficientemente para dejar espacio a nuevos reactivos.

Los subproductos gaseosos creados durante la reacción superficial deben desprenderse de la superficie, un paso conocido como desorción.

Finalmente, estos gases subproductos se difunden lejos de la superficie, de vuelta a través de la capa límite, y son arrastrados fuera de la cámara de reacción por el flujo de gas a granel.

Los Dos Factores Limitantes: Flujo frente a Química

La velocidad y calidad generales de su proceso CVD están gobernadas por cuál de los pasos anteriores es el más lento. Esto crea dos regímenes operativos distintos.

El Régimen Limitado por el Transporte de Masa

A altas temperaturas, las reacciones superficiales son extremadamente rápidas. La reacción consume precursores casi tan pronto como llegan.

En este escenario, el cuello de botella es la velocidad a la que los nuevos reactivos pueden difundirse a través de la capa límite hasta la superficie. Es como una fábrica con una línea de ensamblaje rapidísima que espera constantemente la entrega de piezas.

Este régimen produce altas tasas de deposición, pero a menudo resulta en películas no uniformes, ya que las áreas con mejor flujo de gas (como el borde delantero del sustrato) se recubren más rápido.

El Régimen Limitado por la Velocidad de Reacción

A temperaturas más bajas, la química superficial es el paso lento. Hay muchas moléculas reactivas disponibles en la superficie, pero la reacción química para formar la película procede lentamente.

Esto es como una fábrica con una gran pila de piezas pero una línea de ensamblaje muy deliberada y lenta.

Este régimen le proporciona un excelente control. Debido a que la reacción es lenta y uniforme en toda la superficie, generalmente produce películas mucho más conformes y de alta calidad, incluso si la tasa de deposición es menor.

Comprensión de las Compensaciones Críticas

Dominar la CVD significa equilibrar factores en competencia para lograr el resultado deseado.

El Papel Dual de la Temperatura

La temperatura es el control principal. Aumentarla acelera tanto el transporte de masa como las velocidades de reacción, pero no los afecta por igual. Es el factor clave que determina en qué régimen limitante está operando.

Presión y Tasa de Flujo

Ajustar la presión de la cámara y las tasas de flujo de gas cambia la concentración de precursores y el grosor de la capa límite. Estos son controles secundarios críticos utilizados para ajustar con precisión la tasa de deposición y la uniformidad dentro de un régimen de temperatura elegido.

Una Nota sobre CVD frente a PVD

Un punto común de confusión es la diferencia entre CVD y deposición física de vapor (PVD). CVD crea una película a través de una reacción química a partir de precursores gaseosos en el sustrato. Por el contrario, PVD implica procesos físicos, como la evaporación de un material fuente sólido en el vacío y permitir que se condense en el sustrato.

Cómo Aplicar Esto a Su Proceso

Sus objetivos específicos determinarán cómo debe enfocar el control de los pasos de la reacción CVD.

- Si su enfoque principal es el rendimiento y la velocidad de deposición: Probablemente operará a temperaturas más altas en el régimen limitado por el transporte de masa, aceptando la compensación de una uniformidad de película potencialmente menor.

- Si su enfoque principal es la calidad y uniformidad de la película: Debe operar a temperaturas más bajas en el régimen limitado por la velocidad de reacción, donde tiene un control preciso sobre el crecimiento lento y constante de la película.

- Si está solucionando problemas de defectos o contaminación de la película: Investigue la fase de eliminación de subproductos, ya que una desorción ineficiente puede envenenar la superficie e interrumpir el crecimiento estable.

Al controlar el transporte, la reacción y la eliminación de moléculas, puede diseñar películas delgadas con precisión.

Tabla de Resumen:

| Fase | Proceso Clave | Descripción |

|---|---|---|

| 1. Transporte de Masa | Flujo de Gas y Difusión | Los gases reactivos fluyen hacia la cámara y se difunden hasta la superficie del sustrato. |

| 2. Reacción Superficial | Adsorción y Reacción | Las moléculas se adsorben en la superficie calentada y reaccionan para formar la película sólida. |

| 3. Eliminación de Subproductos | Desorción y Extracción | Los subproductos gaseosos se desorben de la superficie y son arrastrados fuera de la cámara. |

¿Listo para optimizar su proceso CVD para películas delgadas superiores?

Comprender los pasos de una reacción CVD es el primer paso para lograr recubrimientos precisos y de alta calidad. Ya sea que su prioridad sea el alto rendimiento o una uniformidad de película excepcional, el equipo de laboratorio adecuado es crucial para controlar el transporte de masa, las reacciones superficiales y la eliminación de subproductos.

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento para todas sus necesidades de laboratorio. Nuestros expertos pueden ayudarle a seleccionar el sistema o los componentes CVD perfectos para dominar su proceso, garantizando una deposición de película delgada eficiente y fiable.

Contacte a nuestros expertos hoy mismo para analizar cómo podemos apoyar su aplicación específica y ayudarle a diseñar películas delgadas con precisión.

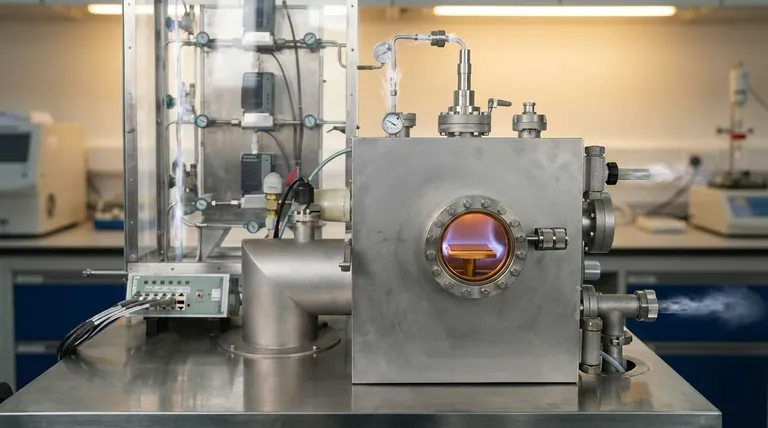

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad