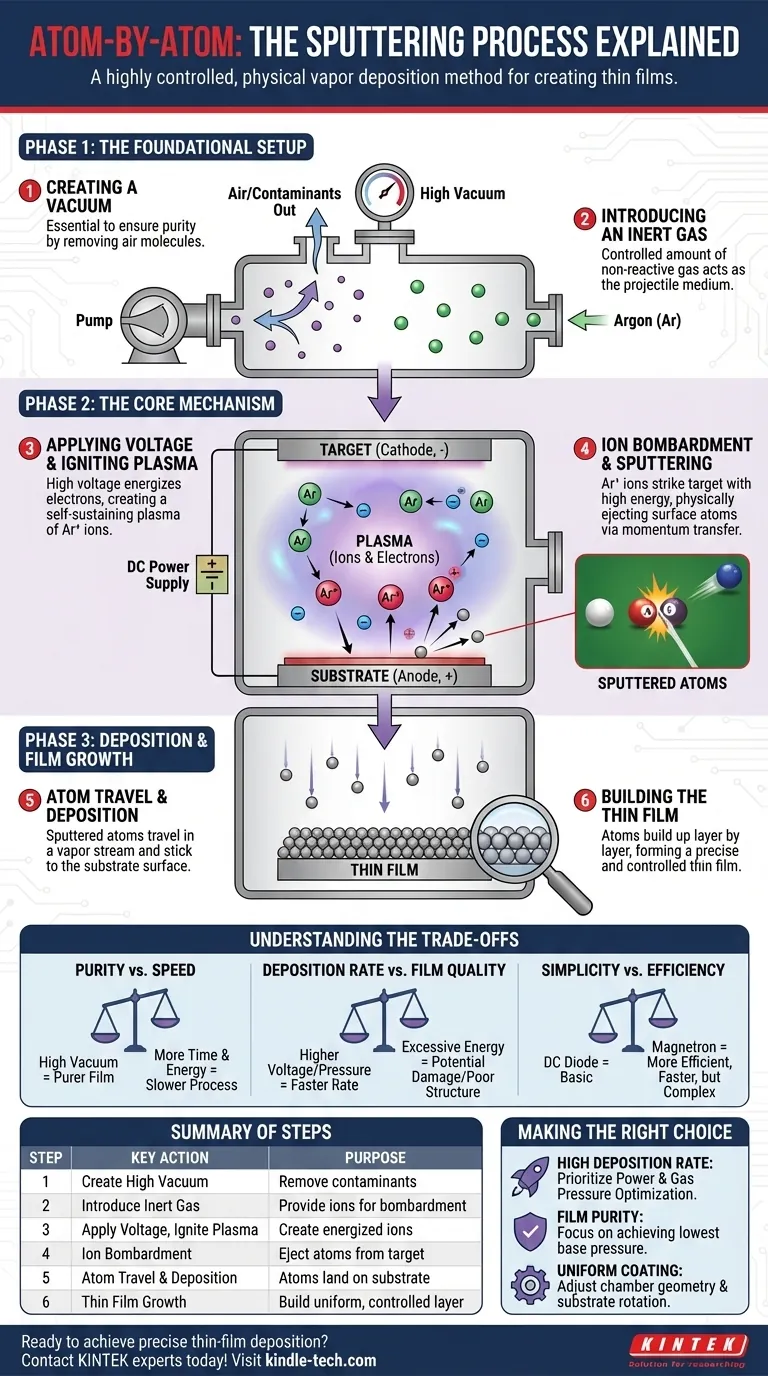

En esencia, la pulverización catódica es un proceso físico que utiliza iones de gas energizados para desprender átomos de un material fuente, los cuales luego viajan y se depositan como una película delgada sobre una superficie de destino.

Toda la operación tiene lugar en una cámara de alto vacío, lo que permite la creación precisa de recubrimientos con propiedades eléctricas u ópticas específicas.

La pulverización catódica no es una reacción química ni un simple proceso de fusión. Se entiende mejor como un chorro de arena a escala atómica y altamente controlado, donde los átomos individuales son expulsados físicamente de un objetivo por transferencia de momento y redepositados en un sustrato para formar una nueva capa.

La Configuración Fundamental: El Entorno de Vacío

Antes de que pueda ocurrir cualquier pulverización catódica, el entorno debe prepararse meticulosamente. Esta configuración es fundamental para garantizar la pureza y la calidad de la película final.

Paso 1: Creación de un Vacío

El proceso comienza colocando el material fuente, llamado objetivo (target), y la superficie a recubrir, el sustrato, dentro de una cámara sellada. Luego, esta cámara se bombea hasta alcanzar un alto vacío.

Este vacío es esencial porque elimina el aire y otras partículas no deseadas. Sin él, los átomos pulverizados chocarían con las moléculas de aire, impidiendo que lleguen limpiamente al sustrato.

Paso 2: Introducción de un Gas Inerte

Una vez establecido el vacío, se introduce una pequeña cantidad controlada de un gas inerte en la cámara. El Argón es la opción más común.

Este gas no reacciona químicamente con los materiales. En cambio, sus átomos se utilizarán como "proyectiles" para bombardear el material objetivo.

El Mecanismo Central: Plasma y Bombardeo Iónico

Con el escenario listo, comienza la acción central del proceso. Aquí es donde el gas inerte se transforma en una herramienta energética para expulsar átomos del objetivo.

Paso 3: Aplicación de Voltaje e Ignición de un Plasma

Se aplica un alto voltaje entre el objetivo y el sustrato, actuando el objetivo como electrodo negativo (cátodo).

Este voltaje energiza los electrones libres en la cámara, haciendo que choquen con los átomos de gas argón. Estas colisiones son lo suficientemente enérgicas como para arrancar electrones de los átomos de argón, creando dos nuevas partículas: un ion argón cargado positivamente (Ar+) y otro electrón libre.

Este proceso se propaga en cascada, creando rápidamente una nube brillante y autosostenible de iones y electrones conocida como plasma.

Paso 4: El Evento de "Pulverización Catódica"

Los iones de argón positivos dentro del plasma son ahora fuertemente atraídos hacia el objetivo cargado negativamente. Aceleran a través de la cámara e impactan la superficie del objetivo con una energía cinética significativa.

Este impacto desencadena una "cascada de colisiones" dentro del material objetivo, similar a una bola blanca rompiendo un triángulo de bolas de billar. La transferencia de momento del ion entrante desplaza los átomos de la superficie del objetivo.

Estos átomos expulsados son lo que llamamos "pulverizados" (sputtered).

La Etapa Final: Deposición y Crecimiento de la Película

Los átomos expulsados del objetivo ahora viajan a través de la cámara de vacío y completan el proceso formando una nueva capa sobre el sustrato.

Paso 5: Deposición sobre el Sustrato

Los átomos pulverizados viajan en un flujo de vapor hasta que golpean el sustrato. Al llegar, se adhieren a la superficie.

Paso 6: Construcción de la Película Delgada

A medida que este bombardeo continúa, millones de átomos son expulsados del objetivo y aterrizan en el sustrato cada segundo. Se acumulan, capa por capa, para formar una película delgada altamente uniforme y controlada.

El proceso permite un control preciso del grosor, la densidad y otras características de la película gestionando variables como la presión del gas y la potencia eléctrica.

Comprender las Compensaciones y Variables

El proceso de pulverización catódica no es una receta única y fija. El resultado depende en gran medida de varios factores interconectados, y optimizar uno a menudo requiere hacer concesiones en otro.

Pureza vs. Velocidad

Un nivel de vacío más alto (menos partículas contaminantes) asegura una película depositada más pura. Sin embargo, lograr y mantener un vacío muy alto requiere más tiempo y energía, lo que ralentiza el proceso general.

Tasa de Deposición vs. Calidad de la Película

Aumentar el voltaje o la presión del gas puede acelerar la tasa de pulverización catódica, depositando la película más rápido. Sin embargo, una energía excesivamente alta a veces puede dañar el sustrato o crear una película con propiedades estructurales no ideales.

Simplicidad vs. Eficiencia

El proceso básico de pulverización catódica descrito se conoce como pulverización catódica de diodo de CC. Técnicas más avanzadas, como la pulverización catódica magnetrónica, utilizan imanes para atrapar electrones cerca del objetivo. Esto aumenta significativamente la ionización del gas argón, lo que conduce a un proceso de deposición mucho más eficiente y rápido, pero añade complejidad al sistema.

Tomar la Decisión Correcta para su Objetivo

Controlar el proceso de pulverización catódica le permite diseñar materiales para aplicaciones específicas. Su objetivo principal determinará qué parámetros debe priorizar.

- Si su enfoque principal es una alta tasa de deposición: Debe priorizar el aumento de la potencia aplicada al objetivo y optimizar la presión del gas argón para maximizar la densidad del plasma.

- Si su enfoque principal es la pureza de la película: Su principal preocupación debe ser lograr la presión base más baja posible en la cámara de vacío antes de introducir el gas argón.

- Si su enfoque principal es recubrir una forma compleja de manera uniforme: Deberá centrarse en la disposición física de la cámara, como la distancia entre el objetivo y el sustrato e implementar la rotación del sustrato.

Al comprender estos pasos fundamentales, puede controlar un proceso que construye materiales átomo por átomo.

Tabla Resumen:

| Paso | Acción Clave | Propósito |

|---|---|---|

| 1 | Crear Alto Vacío | Eliminar contaminantes para un entorno de deposición puro |

| 2 | Introducir Gas Inerte (Argón) | Suministrar iones para bombardear el material objetivo |

| 3 | Aplicar Voltaje, Encender Plasma | Crear iones energizados para el evento de pulverización catódica |

| 4 | Bombardeo Iónico del Objetivo | Expulsar átomos del material fuente |

| 5 | Viaje de Átomos y Deposición | Los átomos pulverizados aterrizan en la superficie del sustrato |

| 6 | Crecimiento de Película Delgada | Construir una capa uniforme y controlada para propiedades específicas |

¿Listo para lograr una deposición de película delgada precisa en su laboratorio? KINTEK se especializa en equipos y consumibles de pulverización catódica de alta calidad, que satisfacen todas sus necesidades de recubrimiento de laboratorio. Ya sea que su prioridad sean las altas tasas de deposición, la máxima pureza de la película o el recubrimiento uniforme de formas complejas, nuestra experiencia garantiza que obtenga la solución adecuada para su aplicación. ¡Contacte a nuestros expertos hoy para discutir cómo nuestros sistemas de pulverización catódica pueden mejorar su investigación y desarrollo!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles