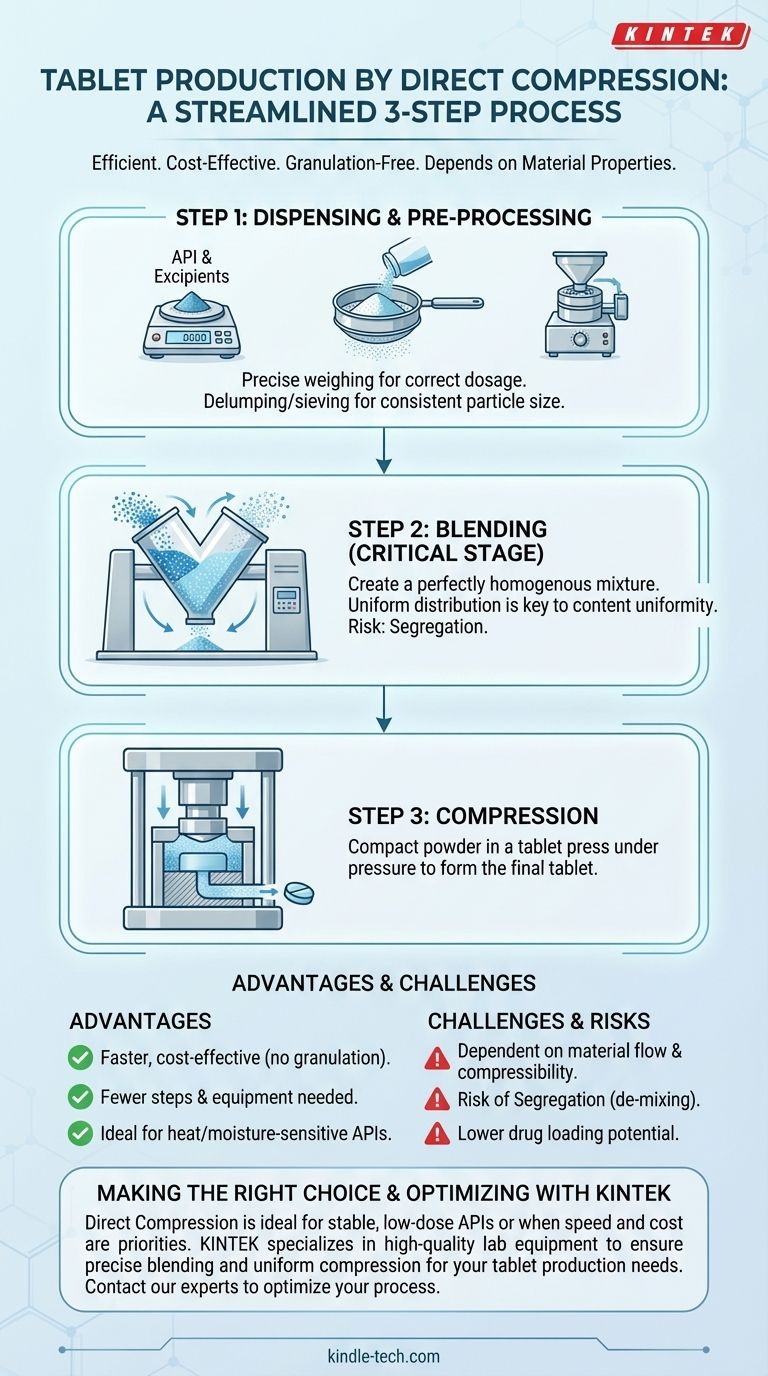

En su forma más simple, el método de compresión directa para la fabricación de tabletas consta de tres etapas principales: dispensación de las materias primas, mezcla en un polvo uniforme y compresión directa de esa mezcla en tabletas. Este proceso destaca por su eficiencia, ya que omite por completo los pasos de granulación requeridos por otros métodos.

La compresión directa es el método más optimizado y rentable para producir tabletas, pero su éxito depende totalmente de las propiedades físicas inherentes —específicamente el flujo y la compresibilidad— del principio activo farmacéutico (API) y los excipientes elegidos.

El Principio de la Compresión Directa

La compresión directa (CD) es favorecida por su simplicidad. A diferencia de la granulación húmeda o seca, evita los pasos intermedios de creación de gránulos antes de la compresión.

Todo el proceso se basa en una mezcla de polvo que está lista para la compresión "tal cual". Esto lo hace más rápido, requiere menos equipo y consume menos energía.

Por qué suele ser la primera opción

Los principales impulsores para elegir la CD son la velocidad y el costo. Al eliminar la granulación, se reduce el tiempo de procesamiento, la mano de obra, los requisitos de validación y la huella de fábrica necesaria para el equipo.

También es el método preferido para los API que son sensibles a la humedad o al calor, ya que evita los aglutinantes líquidos y las altas temperaturas que se utilizan a menudo en la granulación húmeda.

El Proceso de Compresión Directa: Un Análisis Paso a Paso

Aunque conceptualmente simple, cada paso en el proceso de CD debe ejecutarse con precisión para asegurar un producto final exitoso. La calidad de la tableta final se construye durante estas etapas.

Paso 1: Dispensación y Preprocesamiento

El primer paso es el pesaje preciso, o dispensación, del API y todos los excipientes de acuerdo con la fórmula maestra del lote. Este es un punto de control crítico para asegurar la dosificación correcta.

Después de la dispensación, los materiales pueden someterse a desagregación o tamizado. Esto se hace para romper cualquier agregado formado durante el almacenamiento y para asegurar un tamaño de partícula consistente, lo cual es vital para el siguiente paso.

Paso 2: Mezcla

La mezcla es posiblemente la etapa más crítica en el proceso de compresión directa. El objetivo es crear una mezcla perfectamente homogénea donde el API y los excipientes se distribuyan uniformemente en todo el lote.

Esta mezcla de polvo se carga en una mezcladora, como una mezcladora en V, una mezcladora de contenedores o una mezcladora de recipiente. El tiempo y la velocidad de mezcla son parámetros cuidadosamente controlados, ya que tanto la mezcla insuficiente como la excesiva pueden provocar una mala uniformidad de contenido.

Paso 3: Compresión

El polvo final mezclado se transfiere luego a una prensa de tabletas. La prensa alimenta la mezcla a una serie de punzones y matrices.

En la prensa, los punzones superior e inferior se mueven juntos para compactar el polvo dentro de la cavidad del troquel bajo una inmensa presión, formando la tableta terminada. Luego, las tabletas se expulsan de la prensa para su recolección.

Comprender las Compensaciones y los Riesgos

La simplicidad de la compresión directa conlleva desafíos técnicos y limitaciones significativas. No es un método universalmente aplicable.

El Papel Crítico de las Materias Primas

El éxito de la CD depende totalmente de las características físicas de la mezcla de polvo. La mezcla debe tener una excelente capacidad de flujo para moverse consistentemente a través de la prensa y una alta compresibilidad para formar una tableta fuerte e intacta.

Si el API en sí tiene un flujo deficiente o es "esponjoso", no se puede usar en una concentración alta. En estos casos, la CD depende en gran medida de excipientes especialmente diseñados (a menudo llamados excipientes de grado CD) para soportar la carga funcional.

El Riesgo de Segregación

Dado que se están mezclando polvos con diferentes tamaños de partícula y densidades potenciales, existe un riesgo constante de segregación. Esta es la desmezcla del lote durante la transferencia o en la tolva de la prensa de tabletas.

La segregación es una causa importante de fallos en la producción, ya que conduce a variaciones inaceptables en el peso de la tableta y, lo que es más importante, en el contenido de API (uniformidad de contenido), poniendo en riesgo la seguridad del paciente.

Potencial de Carga de Fármaco Inferior

La compresión directa generalmente es más adecuada para fármacos de dosis baja. Los API de dosis alta a menudo tienen un flujo deficiente y propiedades de compresibilidad que dominan la mezcla, lo que dificulta la formación de una buena tableta sin un paso de granulación para mejorar estas características.

Tomar la Decisión Correcta para su Producto

Elegir su método de fabricación es una decisión estratégica basada en las propiedades de su API, su cronograma y su presupuesto.

- Si su enfoque principal es el costo y la velocidad: Utilice la compresión directa para API estables y de dosis baja con excelentes propiedades físicas o cuando utilice excipientes de grado CD altamente funcionales.

- Si su enfoque principal es la estabilidad del API: La compresión directa es la opción ideal para API sensibles al calor o la humedad, ya que evita ambos.

- Si está trabajando con un API de dosis alta o de flujo deficiente: Es probable que deba utilizar granulación húmeda o seca para densificar el polvo y mejorar su flujo y compresibilidad antes de la compresión.

Comprender estos principios básicos le permite seleccionar la ruta de fabricación más robusta y eficiente para su producto específico.

Tabla de Resumen:

| Paso | Acción Clave | Propósito |

|---|---|---|

| 1. Dispensación | Pesar con precisión el API y los excipientes | Asegurar la dosificación correcta |

| 2. Mezcla | Mezclar polvos hasta obtener una mezcla uniforme | Lograr la uniformidad de contenido |

| 3. Compresión | Compactar el polvo en una prensa de tabletas | Formar la tableta final |

¿Listo para optimizar su producción de tabletas con el equipo adecuado? El método de compresión directa es eficiente, pero su éxito depende de una mezcla y compresión precisas. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para el desarrollo farmacéutico. Nuestras soluciones le ayudan a lograr un flujo de polvo perfecto y una compresión uniforme de las tabletas. Comuníquese con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Máquina Eléctrica de Prensado de Tabletas TDP Máquina de Punzonado de Tabletas

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina manual de prensa de tabletas de un solo punzón Máquina de punzonado de tabletas TDP

- Máquina Prensadora de Tabletas Rotatoria de un Solo Punzón a Escala de Laboratorio TDP Máquina Punzonadora de Tabletas

La gente también pregunta

- ¿De qué se compone una máquina de punzonado de tabletas? Componentes clave para una producción de tabletas eficiente

- ¿Cuál es el propósito de la cámara de matriz de la peletizadora? El corazón de la producción de pellets de alta densidad

- ¿Para qué se utiliza una máquina peletizadora? Transforme los residuos en combustible, alimento y lecho valiosos

- ¿Qué componentes de una prensa de tabletas definen el tamaño y la forma de las tabletas? Dominando el utillaje de matrices y punzones

- ¿Qué es una máquina de tabletas de un solo golpe? La herramienta esencial para la I+D de tabletas a escala de laboratorio

- ¿Cuál es la diferencia entre la prensa de tableta de un solo punzón y la rotatoria? Elija la máquina adecuada para su laboratorio o producción

- ¿Qué tipo de matriz se utiliza en las peletizadoras? Elija entre matriz plana y matriz anular para su escala de producción

- ¿Qué tan rápida es la prensa rotatoria de tabletas? Descubra las velocidades de producción máximas para sus tabletas