En esencia, una máquina de punzonado de tabletas consta de un sistema coordinado de componentes diseñados para transformar una mezcla en polvo o granulada en una tableta sólida. Las partes principales incluyen una tolva para contener el material, una matriz para dar forma a la tableta, un juego de punzones para aplicar presión, un sistema de dosificación para asegurar un peso preciso y un mecanismo de expulsión para retirar el producto terminado.

Comprender las partes individuales de una prensa de tabletas es solo la mitad de la historia. La verdadera perspectiva radica en ver cómo estos componentes trabajan juntos en una secuencia mecánica precisa para controlar las tres etapas críticas de la fabricación de tabletas: llenado, compresión y expulsión.

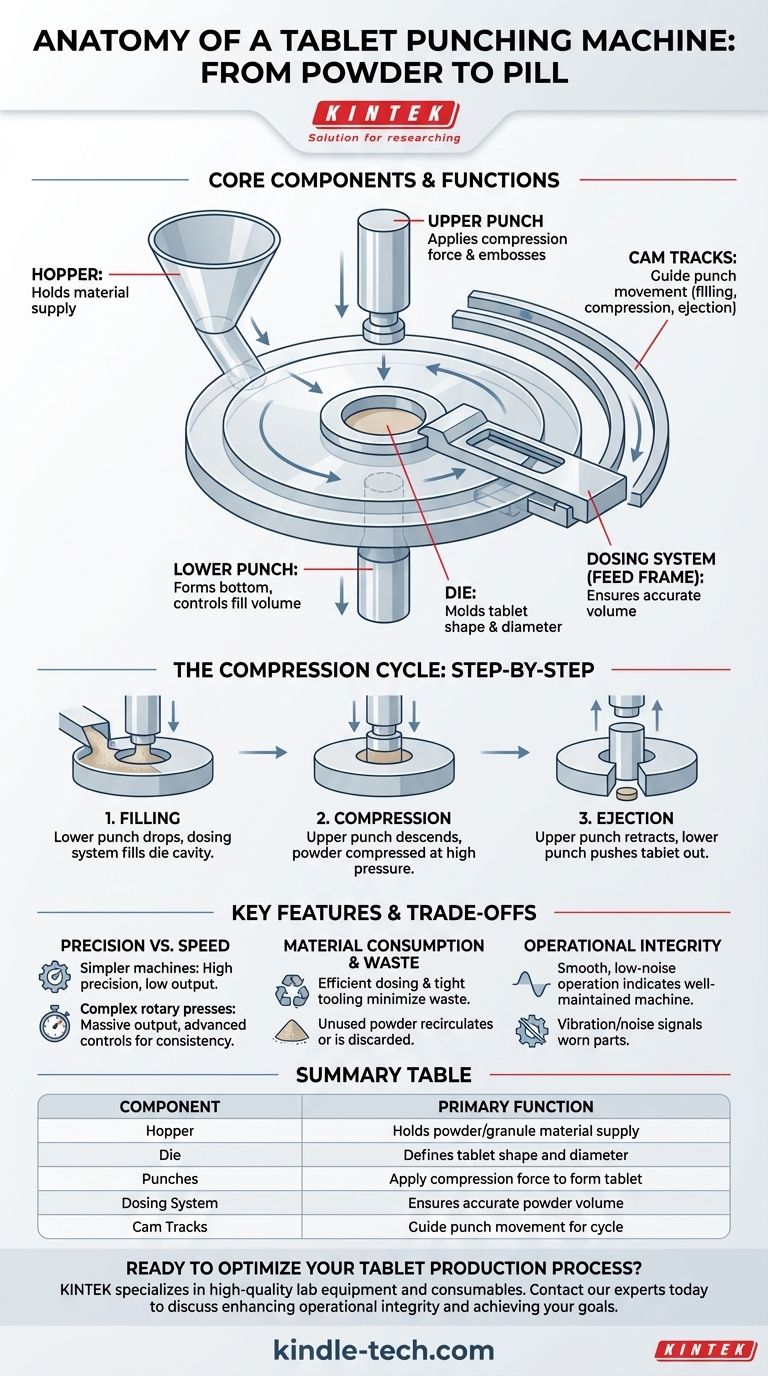

Los componentes centrales y sus funciones

Para comprender cómo se forma una tableta, primero debe entender el papel de cada componente clave en el proceso.

La tolva: el punto de partida

La tolva es un recipiente grande en forma de embudo ubicado en la parte superior de la máquina. Su único propósito es contener el material en polvo o granulado antes de que ingrese al ciclo de compresión, asegurando un suministro continuo.

La matriz: el molde de la tableta

La matriz es la cavidad que define la forma y el diámetro finales de la tableta. La mezcla de polvo cae en esta cavidad antes de ser comprimida. La precisión y el acabado de la matriz son críticos para producir una tableta con una superficie lisa y un tamaño uniforme.

Los punzones: aplicando la fuerza

Cada matriz se empareja con dos punzones: un punzón superior y un punzón inferior.

El punzón inferior forma la base de la cavidad de la matriz. Al ajustar su altura, la máquina controla el volumen de polvo que llena la matriz, lo que a su vez determina el peso de la tableta.

El punzón superior desciende a la matriz para aplicar la inmensa fuerza necesaria para comprimir el polvo en una tableta sólida. La forma de las puntas de los punzones también se puede utilizar para grabar logotipos o líneas de puntuación en la superficie de la tableta.

El sistema de dosificación: asegurando la precisión

Denominado marco de alimentación o arado dosificador, este sistema es responsable de mover el polvo desde la tolva hasta la cavidad de la matriz. Se desliza sobre la mesa de la matriz, empujando una cantidad precisa de material hacia la matriz, lo cual es crucial para lograr una alta precisión y consistencia en el peso de la tableta.

Pistas de leva: el coreógrafo mecánico

Las pistas de leva son caminos acanalados que guían el movimiento vertical de los punzones superior e inferior. Actúan como el cerebro de la máquina, dictando la sincronización y secuencia precisas de los pasos de llenado, compresión y expulsión. La leva de expulsión, por ejemplo, controla específicamente la trayectoria del punzón inferior para empujar la tableta terminada fuera de la matriz.

Una mirada paso a paso al ciclo de compresión

Estos componentes trabajan en un ciclo rápido y sincronizado para producir cada tableta.

Paso 1: Llenado

Primero, el punzón inferior desciende dentro de la matriz, creando una cavidad de un volumen específico. Luego, el sistema de dosificación se desliza sobre la mesa de la matriz, llenando esta cavidad con polvo.

Paso 2: Compresión

El sistema de dosificación se retrae y el punzón superior desciende a la matriz. Luego, el polvo se comprime entre los punzones superior e inferior a una presión extremadamente alta, uniendo las partículas para formar una tableta sólida.

Paso 3: Expulsión

Finalmente, el punzón superior se retrae. Luego, el punzón inferior se eleva, guiado por la leva de expulsión, empujando la tableta terminada hacia arriba y fuera de la cavidad de la matriz, donde es barrida para su recolección. Este ciclo se repite miles de veces por hora.

Comprensión de las compensaciones y características clave

El diseño de estos componentes impacta directamente el rendimiento de la máquina y la calidad del producto final.

Precisión frente a velocidad

Las máquinas más simples, como una prensa de un solo punzón, ofrecen una precisión muy alta pero tienen una producción baja. Las prensas rotativas complejas tienen docenas de estaciones de matriz y punzones, lo que permite una producción masiva, pero requieren controles más sofisticados para mantener la consistencia de la tableta en todas las estaciones.

Consumo de material y desperdicio

Un sistema de dosificación eficiente y herramientas con tolerancias ajustadas (matrices y punzones) son esenciales para minimizar el desperdicio de material. Cualquier polvo que no llegue a la cavidad de la matriz debe recircularse o desecharse, lo que reduce el rendimiento general.

Integridad operativa

Un funcionamiento suave y silencioso no es solo una conveniencia para el operador; es un indicador de una máquina bien mantenida. La vibración o el ruido excesivos pueden indicar levas o punzones desgastados, lo que puede provocar una calidad de tableta inconsistente y una eventual falla de la máquina.

Tomar la decisión correcta para su objetivo

Comprender este proceso le permite concentrarse en lo que más importa para su función específica.

- Si su enfoque principal es la operación: Dominar la interacción entre el sistema de dosificación, la altura del punzón y la velocidad de la máquina es clave para lograr un peso y una dureza consistentes de la tableta.

- Si su enfoque principal es el control de calidad: La condición de las matrices y los punzones es primordial, ya que determinan directamente las dimensiones finales, el grosor y la apariencia de la tableta.

- Si su enfoque principal es el mantenimiento: Las pistas de leva y los punzones son componentes de alto desgaste que requieren inspección y lubricación periódicas para garantizar un funcionamiento suave y prevenir costosos tiempos de inactividad.

En última instancia, ver una prensa de tabletas como un sistema integrado, en lugar de una colección de piezas, es el primer paso para dominar el proceso de fabricación de tabletas.

Tabla de resumen:

| Componente | Función principal |

|---|---|

| Tolva | Contiene el suministro de material en polvo/gránulos |

| Matriz | Define la forma y el diámetro de la tableta |

| Punzones | Aplican fuerza de compresión para formar la tableta |

| Sistema de dosificación | Asegura un volumen preciso de polvo para un peso consistente |

| Pistas de leva | Guían el movimiento del punzón para el ciclo de llenado, compresión y expulsión |

¿Listo para optimizar su proceso de producción de tabletas? Comprender su máquina es el primer paso. El siguiente es asegurarse de contar con equipos confiables y soporte experto. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para las industrias farmacéutica y de investigación. Ya sea que necesite herramientas de precisión como matrices y punzones, o esté buscando actualizar todo su sistema para una mejor eficiencia y rendimiento, nuestro equipo está aquí para ayudarlo.

Contacte a nuestros expertos hoy mismo para discutir cómo las soluciones de KINTEK pueden mejorar su integridad operativa, reducir el desperdicio y lograr sus objetivos de fabricación de tabletas.

Guía Visual

Productos relacionados

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Máquina Eléctrica de Prensado de Tabletas TDP Máquina de Punzonado de Tabletas

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina Prensadora de Tabletas Rotatoria de un Solo Punzón a Escala de Laboratorio TDP Máquina Punzonadora de Tabletas

- Máquina manual de prensa de tabletas de un solo punzón Máquina de punzonado de tabletas TDP

La gente también pregunta

- ¿Con qué se prensan las pastillas? La guía esencial de las máquinas prensadoras de tabletas

- ¿Cómo se llaman las prensas de pastillas? El término correcto es prensa de tabletas para la fabricación farmacéutica

- ¿Los pellets de madera se fabrican con aserrín? Descubra el secreto del combustible de alto rendimiento

- ¿Cuáles son los diferentes tipos de prensas para tabletas? Elija la máquina adecuada para su laboratorio o escala de producción

- ¿Qué es una máquina de tabletas de un solo golpe? La herramienta esencial para la I+D de tabletas a escala de laboratorio

- ¿Cuál es el principio de funcionamiento de una máquina peletizadora? Transformar Polvos en Gránulos Densos y Uniformes

- ¿Cuál es la diferencia entre una prensa rotatoria de tabletas y una prensa de punzón único? Una guía para elegir la máquina adecuada

- ¿Cuál es el propósito de la máquina peletizadora? Transformar residuos en pellets valiosos y densos