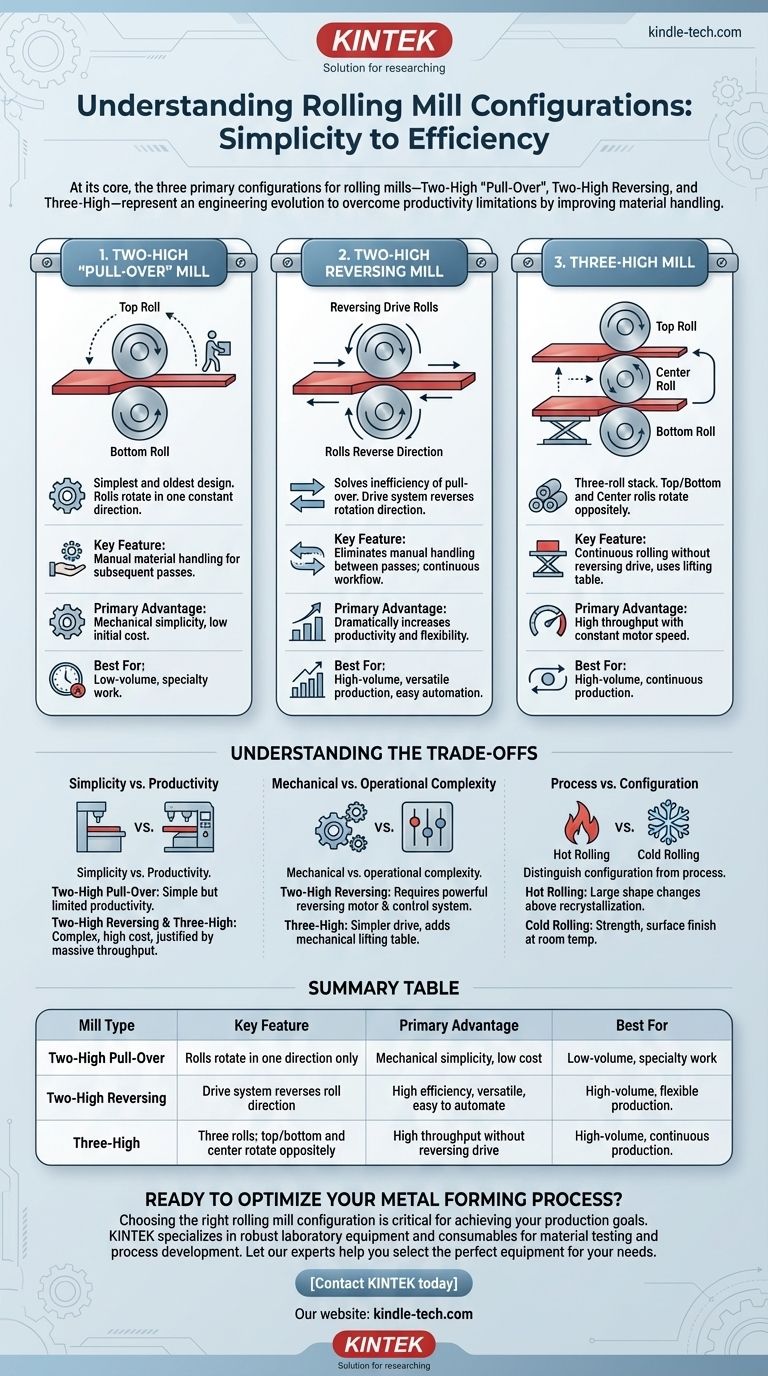

En esencia, las tres configuraciones principales para los laminadores son el laminador de dos rodillos "con retorno manual", el laminador de dos rodillos reversible y el laminador de tres rodillos. Estos diseños representan una evolución de la ingeniería, con cada tipo posterior desarrollado para superar las limitaciones de productividad de su predecesor al mejorar la forma en que se manipula el material entre pasadas.

La elección entre diferentes configuraciones de laminadores no es arbitraria; es una compensación directa entre la simplicidad mecánica, el costo operativo y la eficiencia de producción. Comprender estos diseños revela el desafío fundamental del laminado de metales: realizar múltiples pasadas de reducción lo más rápido posible.

Las configuraciones fundamentales de los laminadores

La clasificación de un laminador está determinada por el número y la disposición de sus rodillos. Esta configuración dicta el flujo de trabajo operativo, la velocidad y la eficiencia general del molino.

El laminador de dos rodillos "con retorno manual"

Este es el diseño más simple y antiguo, que consta de dos rodillos montados horizontalmente que giran en una única dirección constante.

La pieza de trabajo se pasa a través de los rodillos en una dirección para reducir su espesor. Para realizar otra pasada, el material debe levantarse físicamente y llevarse de vuelta sobre el rodillo superior al lado de entrada, un proceso conocido como "retorno manual".

Este diseño se define por su simplicidad, pero adolece de una productividad extremadamente baja debido al tiempo de inactividad significativo y la mano de obra manual requerida para devolver la pieza de trabajo para pasadas posteriores.

El laminador de dos rodillos reversible

Para resolver la ineficiencia del laminador de retorno manual, se desarrolló el laminador reversible. También utiliza dos rodillos, pero su innovación clave es un sistema de accionamiento que puede invertir la dirección de rotación.

Después de que el material pasa en una dirección, los rodillos se detienen y su rotación se invierte. La pieza de trabajo se pasa de nuevo en la dirección opuesta para otra reducción.

Esto elimina la necesidad de manipulación manual entre pasadas, lo que aumenta drásticamente la productividad y permite un flujo de trabajo más continuo en una sola pieza de equipo.

El laminador de tres rodillos

El laminador de tres rodillos es otra solución inteligente al mismo problema de productividad. Consiste en una pila de tres rodillos. Los rodillos superior e inferior giran en una dirección, mientras que el rodillo central gira en la dirección opuesta.

Una pieza de trabajo se pasa a través del espacio entre los rodillos inferior y medio. Luego, una mesa elevadora eleva la pieza de trabajo al espacio superior, donde se vuelve a pasar entre los rodillos medio y superior.

Este diseño permite el laminado continuo en ambas direcciones sin necesidad de invertir la potente y pesada maquinaria, ofreciendo un alto rendimiento con una velocidad constante del motor.

Comprendiendo las compensaciones

Cada configuración presenta un conjunto diferente de ventajas y desventajas. La elección óptima depende completamente del objetivo de producción.

Simplicidad vs. Productividad

El laminador de dos rodillos con retorno manual es mecánicamente simple y tiene un bajo costo inicial. Sin embargo, su productividad está severamente limitada por la manipulación manual requerida, lo que lo hace adecuado solo para trabajos a pequeña escala o especializados.

En contraste, tanto los laminadores de dos rodillos reversibles como los de tres rodillos están diseñados para la producción de alto volumen. Su mayor complejidad mecánica y costo se justifican por un aumento masivo en el rendimiento.

Complejidad mecánica vs. operativa

El laminador de dos rodillos reversible requiere un motor potente y especializado y un sistema de control capaz de inversiones rápidas y repetidas bajo cargas pesadas. Esto añade complejidad eléctrica y de control.

El laminador de tres rodillos utiliza un accionamiento más simple de una sola dirección, pero requiere un sistema mecánico separado (una mesa elevadora) para mover la pieza de trabajo pesada entre los espacios de los rodillos inferior y superior. Esto añade complejidad mecánica a la manipulación del material.

Proceso vs. Configuración (Laminado en caliente vs. en frío)

Es fundamental distinguir la configuración del laminador (como de dos o tres rodillos) del proceso de laminado (en caliente o en frío).

El laminado en caliente se realiza por encima de la temperatura de recristalización del metal para permitir grandes cambios de forma, mientras que el laminado en frío se realiza a temperatura ambiente para aumentar la resistencia y mejorar el acabado superficial. Cualquiera de estas configuraciones de laminadores puede diseñarse para aplicaciones de laminado en caliente o en frío.

Tomar la decisión correcta para su objetivo

Seleccionar el laminador adecuado consiste en alinear las capacidades del equipo con sus necesidades de fabricación específicas.

- Si su enfoque principal es un trabajo simple, de bajo volumen o especializado: El laminador de dos rodillos "con retorno manual" es la solución más rentable debido a su simplicidad mecánica.

- Si su enfoque principal es la producción continua de alto volumen: El laminador de tres rodillos proporciona un excelente rendimiento sin la necesidad de un sistema de accionamiento reversible, lo que lo convierte en un caballo de batalla robusto.

- Si su enfoque principal es la producción versátil y de alta eficiencia: El laminador de dos rodillos reversible ofrece una gran flexibilidad para varios programas de reducción y a menudo es más fácil de automatizar que un sistema de tres rodillos con su mesa elevadora.

En última instancia, comprender estos diseños fundamentales es el primer paso para optimizar cualquier proceso de conformado de metales en cuanto a costo, velocidad y calidad.

Tabla resumen:

| Tipo de laminador | Característica clave | Ventaja principal | Mejor para |

|---|---|---|---|

| De dos rodillos con retorno manual | Los rodillos giran en una sola dirección | Simplicidad mecánica, bajo costo | Trabajo de bajo volumen, especializado |

| De dos rodillos reversible | El sistema de accionamiento invierte la dirección del rodillo | Alta eficiencia, versátil, fácil de automatizar | Producción de alto volumen, flexible |

| De tres rodillos | Tres rodillos; superior/inferior y central giran en sentido opuesto | Alto rendimiento sin accionamiento reversible | Producción continua de alto volumen |

¿Listo para optimizar su proceso de conformado de metales?

Elegir la configuración de laminador adecuada es fundamental para lograr sus objetivos de producción en cuanto a costo, velocidad y calidad. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles robustos, incluidas soluciones para pruebas de materiales y desarrollo de procesos que dependen del conformado preciso de metales.

Deje que nuestros expertos le ayuden a seleccionar el equipo perfecto para sus necesidades. Contacte a KINTEK hoy mismo para discutir cómo nuestras soluciones pueden mejorar la eficiencia de su laboratorio e impulsar su investigación.

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Molino de Tarros Horizontal de Diez Cuerpos para Uso en Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

La gente también pregunta

- ¿Cuál es el proceso de pirólisis del caucho? Una guía paso a paso para convertir residuos de caucho en recursos valiosos

- ¿Cuál es la diferencia entre el recubrimiento por extrusión y la laminación por extrusión? Una guía para la mejora de materiales

- ¿Por qué se requiere una máquina de rodillos para las membranas de estado sólido de CuMH? Perspectivas de expertos sobre la formación de electrolitos flexibles

- ¿Cuál es el proceso de extrusión multicapa? Ingeniería de películas plásticas de alto rendimiento

- ¿Qué cargas para compuestos de caucho? Elija la carga adecuada para el rendimiento frente al coste

- ¿Para qué se utilizan las láminas de caucho natural? Descubra su durabilidad, elasticidad y amortiguación de vibraciones

- ¿Cuál es el proceso de mezclado del caucho? Domine las etapas para una calidad de compuesto superior

- ¿Cuál es el proceso de granulación por extrusión de doble husillo? Logre una consistencia superior en la fabricación farmacéutica