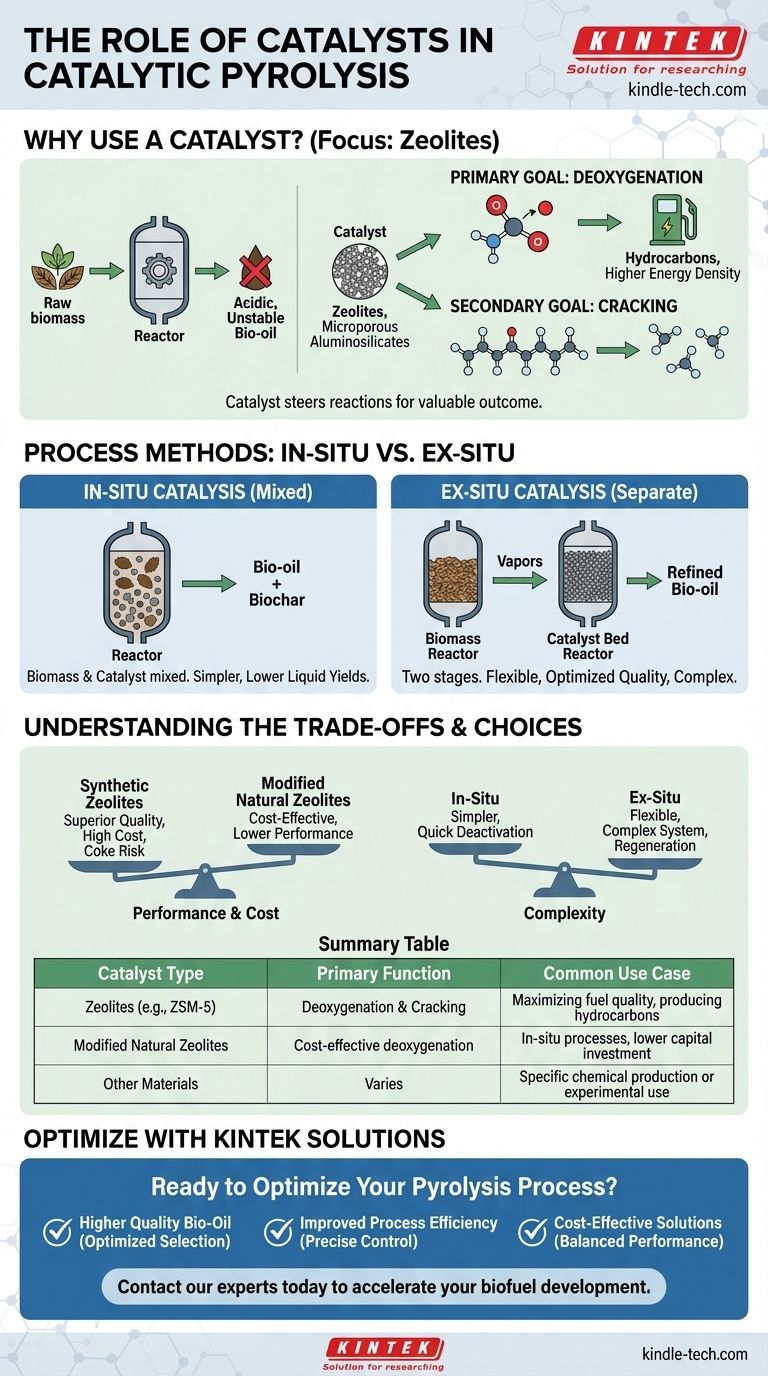

En la pirólisis catalítica, los catalizadores más comunes y ampliamente estudiados son las zeolitas, que son minerales de aluminosilicato microporosos. Si bien se pueden utilizar muchos materiales, las zeolitas son preferidas por sus propiedades estructurales y químicas únicas que son altamente efectivas para mejorar los vapores de biomasa en combustibles y productos químicos de mayor calidad.

La función principal de un catalizador en la pirólisis es dirigir las reacciones químicas hacia un resultado más valioso. Elimina activamente el oxígeno y descompone moléculas grandes e inestables de la biomasa cruda en un producto más refinado, estable y útil como el bio-aceite.

El papel fundamental de los catalizadores en la pirólisis

¿Por qué usar un catalizador?

La pirólisis estándar descompone la biomasa con calor en ausencia de oxígeno, pero el líquido resultante (bio-aceite) a menudo es ácido, inestable y tiene un alto contenido de oxígeno.

Este alto contenido de oxígeno hace que el bio-aceite sea incompatible con los combustibles convencionales y difícil de mejorar. Se introduce un catalizador para resolver este problema directamente en la fuente.

El objetivo principal: desoxigenación

La tarea más crítica del catalizador es la desoxigenación, o la eliminación de átomos de oxígeno de los vapores de pirólisis.

Al eliminar el oxígeno, el catalizador convierte los vapores en hidrocarburos, que son químicamente mucho más cercanos a los combustibles fósiles convencionales. Esto aumenta drásticamente la densidad energética y la estabilidad del producto final.

El objetivo secundario: craqueo

Los catalizadores también realizan el craqueo, donde descomponen moléculas orgánicas grandes y pesadas en otras más pequeñas, ligeras y valiosas. Esto da como resultado un producto con una composición molecular más adecuada para los combustibles de transporte.

Cómo se utilizan los catalizadores en el proceso

El método de introducción del catalizador en el proceso tiene implicaciones significativas para el resultado. Las referencias apuntan a dos configuraciones principales.

Catálisis in situ (mezclada)

En este enfoque, la biomasa y el catalizador se mezclan físicamente dentro del reactor principal de pirólisis.

Esto asegura un contacto inmediato entre los vapores frescos de pirólisis y el catalizador, promoviendo una rápida desoxigenación y craqueo. Es más simple desde el punto de vista del equipo, pero puede conducir a menores rendimientos de líquido.

Catálisis ex situ (separada)

En el método ex situ, el proceso se separa en dos etapas. Primero, la biomasa se piroliza en un reactor, y luego los vapores calientes resultantes se pasan sobre un lecho de catalizador separado y dedicado.

Este proceso de dos etapas permite un control independiente sobre la pirólisis y los pasos de mejora catalítica, ofreciendo más flexibilidad para optimizar la calidad del producto final.

Comprendiendo las compensaciones

La elección de un catalizador y un método implica equilibrar el rendimiento, el costo y la complejidad. No existe una única solución "mejor" para cada aplicación.

Rendimiento del catalizador vs. vida útil

Los catalizadores altamente activos como las zeolitas sintéticas producen bio-aceite de calidad superior, pero pueden ser costosos y propensos a la desactivación por la acumulación de coque (una forma de carbono).

Opciones menos costosas, como las zeolitas naturales modificadas mencionadas en las referencias, ofrecen una alternativa rentable, aunque su rendimiento puede ser menor. Se utilizan métodos de activación, como tratamientos ácidos o térmicos, para mejorar su eficacia.

Complejidad in situ vs. ex situ

El método in situ es mecánicamente más simple, pero dificulta la separación del catalizador gastado del subproducto sólido de biocarbón. El catalizador también se desactiva más rápidamente.

El método ex situ permite una regeneración más fácil del catalizador y un control más preciso sobre la reacción de mejora, pero requiere un sistema de doble reactor más complejo y costoso.

Tomar la decisión correcta para su objetivo

Su objetivo específico dicta la estrategia catalítica óptima.

- Si su enfoque principal es la mayor calidad de combustible posible: Un proceso ex situ que utiliza un catalizador de zeolita altamente activo y selectivo en forma es la opción superior para maximizar la desoxigenación y producir hidrocarburos directos.

- Si su enfoque principal es la simplicidad del proceso y una menor inversión de capital: Un método in situ que utiliza un catalizador abundante y rentable como una zeolita natural modificada proporciona una vía más directa y económica.

En última instancia, el catalizador es la palanca crítica que transforma la pirólisis básica de la biomasa en un proceso sofisticado para producir combustibles y productos químicos a medida y de alto valor.

Tabla resumen:

| Tipo de catalizador | Función principal | Caso de uso común |

|---|---|---|

| Zeolitas (ej. ZSM-5) | Desoxigenación y craqueo | Maximizar la calidad del combustible, producir hidrocarburos |

| Zeolitas naturales modificadas | Desoxigenación rentable | Procesos in situ, menor inversión de capital |

| Otros materiales | Varía | Producción química específica o uso experimental |

¿Listo para optimizar su proceso de pirólisis?

El catalizador adecuado es clave para transformar la biomasa en combustibles y productos químicos de alto valor. KINTEK se especializa en proporcionar equipos de laboratorio avanzados y soporte experto para la investigación y el desarrollo de la pirólisis catalítica.

Ayudamos a nuestros clientes en los sectores de bioenergía y química a lograr:

- Bio-aceite de mayor calidad: Mediante una selección optimizada de catalizadores y una configuración de proceso (in situ o ex situ).

- Mayor eficiencia del proceso: Con equipos diseñados para un control preciso de la temperatura y la manipulación de catalizadores.

- Soluciones rentables: Identificando el equilibrio adecuado entre el rendimiento del catalizador y los gastos operativos.

Hablemos de sus objetivos específicos de pirólisis. Contacte a nuestros expertos hoy para explorar cómo nuestras soluciones pueden acelerar su desarrollo de biocombustibles.

Guía Visual

Productos relacionados

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Fabricante de piezas personalizadas de PTFE Teflon para matraces de fondo redondo de tres bocas

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

La gente también pregunta

- ¿Cuáles son los cuatro tipos principales de sensores? Una guía sobre la fuente de alimentación y el tipo de señal

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Por qué se requieren consumibles de laboratorio de PTFE al probar acero inoxidable contra ácidos orgánicos? Garantizar la integridad de los datos

- ¿Cuál es la función de los cuerpos de reactor de PTFE en los sistemas micro-CSTR? Mejora la estabilidad química y el flujo

- ¿Por qué se utiliza alambre de PTFE para colgar especímenes metálicos en pruebas de corrosión de biodiésel? Asegurar resultados experimentales puros