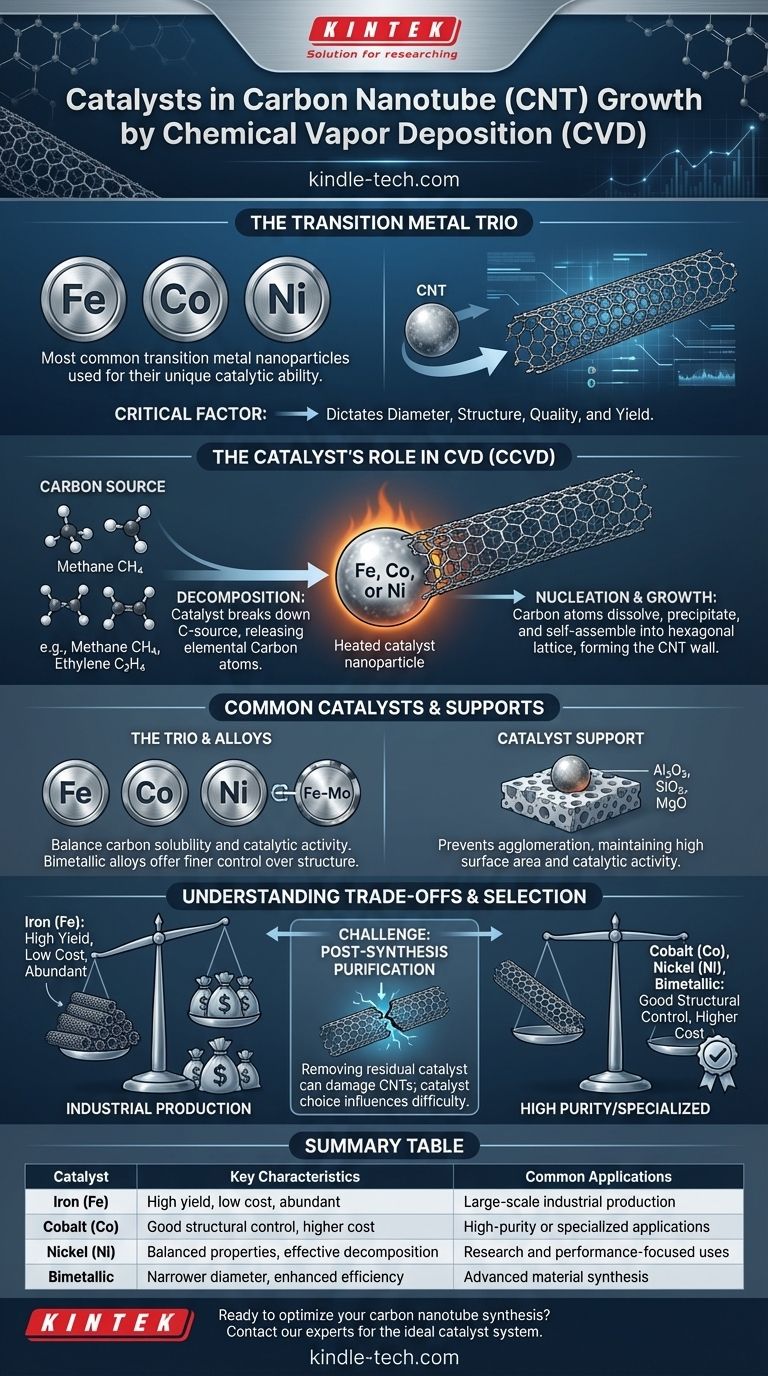

Los catalizadores más comunes utilizados para el crecimiento de nanotubos de carbono (CNT) mediante deposición química de vapor (CVD) son nanopartículas de metales de transición. Específicamente, el Hierro (Fe), el Cobalto (Co) y el Níquel (Ni) son los más empleados debido a su capacidad única para descomponer gases que contienen carbono y nucleizar el crecimiento de la estructura del nanotubo.

La elección del catalizador no es simplemente un ingrediente en el proceso; es el factor más crítico que dicta el diámetro, la estructura, la calidad y el rendimiento de los CNT resultantes. Comprender la función del catalizador es fundamental para controlar toda la síntesis.

El papel del catalizador en el crecimiento de CNT

Para entender por qué se utilizan metales específicos, es esencial comprender las dos funciones críticas que desempeñan durante el proceso CVD. Este método a menudo se denomina Deposición Química de Vapor Catalítica (CCVD) porque el catalizador es innegociable para el éxito.

Descomposición de la fuente de carbono

Primero, la nanopartícula de catalizador calentada actúa como un sitio para descomponer el gas fuente de carbono (como acetileno, etileno o metano). La superficie del metal tiene una alta actividad catalítica que rompe eficientemente los enlaces químicos de las moléculas de hidrocarburos, liberando átomos de carbono elementales.

Nucleación y crecimiento

Una vez liberados, estos átomos de carbono se disuelven y difunden a través de la nanopartícula metálica. Cuando el metal se sobresatura de carbono, el carbono se precipita en la superficie. Este carbono precipitado se autoensambla en la estructura de celosía hexagonal que forma la pared del nanotubo de carbono, el cual luego continúa creciendo a partir de la partícula catalizadora.

Catalizadores comunes y materiales de soporte

Si bien unos pocos metales dominan el campo, rara vez se utilizan en su forma masiva. En cambio, se preparan como nanopartículas y a menudo se estabilizan en un material secundario conocido como soporte.

El trío de metales de transición: Fe, Co, Ni

El Hierro (Fe), el Cobalto (Co) y el Níquel (Ni) son excepcionalmente adecuados para el crecimiento de CNT porque poseen el equilibrio adecuado de propiedades. Poseen una buena solubilidad del carbono a las temperaturas típicas de CVD y exhiben la alta actividad catalítica necesaria para descomponer los hidrocarburos de manera efectiva.

La importancia de un soporte catalítico

Las nanopartículas del catalizador metálico se depositan típicamente sobre un material de soporte estable y con una gran área superficial. Este soporte evita que las nanopartículas se aglomeren a altas temperaturas, lo que anularía su actividad catalítica. Los soportes comunes incluyen alúmina (Al₂O₃), sílice (SiO₂) y óxido de magnesio (MgO).

Catalizadores bimetálicos y de aleación

Para obtener un control más fino sobre la estructura del CNT o mejorar la eficiencia del crecimiento, los investigadores a menudo utilizan catalizadores bimetálicos. Por ejemplo, una aleación de Fe-Mo a veces puede producir CNT con una distribución de diámetro más estrecha o un mayor rendimiento en comparación con el uso de hierro solo.

Comprender las compensaciones

La selección de un sistema catalítico implica equilibrar el rendimiento, el costo y la complejidad del posprocesamiento. No existe un único catalizador "mejor" para todas las aplicaciones.

Pureza del catalizador y calidad del CNT

La pureza del producto final de CNT está directamente relacionada con el catalizador. Después de la síntesis, las nanopartículas metálicas permanecen, a menudo encapsuladas en las puntas o incrustadas dentro de las paredes de los nanotubos. Estas impurezas metálicas pueden ser perjudiciales para las propiedades electrónicas y mecánicas del producto final.

El desafío de la purificación post-síntesis

La eliminación del catalizador residual es un paso obligatorio pero a menudo agresivo. Típicamente implica tratamientos con ácidos fuertes que pueden dañar la estructura de los CNT, introduciendo defectos en sus paredes y acortando su longitud. La elección del catalizador puede influir en lo difícil que será este paso de purificación.

Costo frente a rendimiento

Como se señaló, la rentabilidad es un motor importante en la síntesis de CNT. El Hierro es, con diferencia, el catalizador más barato y abundante, lo que lo convierte en la opción preferida para la producción industrial a gran escala donde el rendimiento masivo es el objetivo principal. El Cobalto y el Níquel son más caros, pero pueden ofrecer un mejor control sobre el diámetro y la estructura en ciertas aplicaciones de investigación o de alto rendimiento.

Tomar la decisión correcta para su objetivo

El sistema catalítico óptimo se define por su objetivo final. Al comprender la interacción entre el catalizador, el soporte y las condiciones de crecimiento, puede adaptar la síntesis a sus necesidades específicas.

- Si su enfoque principal es la producción de alto rendimiento y bajo costo: Un catalizador de hierro (Fe) depositado sobre un soporte de alúmina (Al₂O₃) es el estándar de la industria.

- Si su enfoque principal es la alta calidad estructural y la pureza: Un sistema catalítico de cobalto (Co) o bimetálico puede proporcionar un mejor control, a pesar de los mayores costos y la purificación potencialmente compleja.

- Si su enfoque principal son las propiedades electrónicas específicas: La elección del catalizador es fundamental, ya que influye directamente en el diámetro y la quiralidad de los CNT, lo que a su vez determina si son metálicos o semiconductores.

En última instancia, la nanopartícula catalizadora es la plantilla a partir de la cual se origina la notable estructura de un nanotubo de carbono.

Tabla de resumen:

| Catalizador | Características clave | Aplicaciones comunes |

|---|---|---|

| Hierro (Fe) | Alto rendimiento, bajo costo, abundante | Producción industrial a gran escala |

| Cobalto (Co) | Buen control estructural, mayor costo | Aplicaciones de alta pureza o especializadas |

| Níquel (Ni) | Propiedades equilibradas, descomposición efectiva del carbono | Usos centrados en la investigación y el rendimiento |

| Bimetálico (ej. Fe-Mo) | Distribución de diámetro más estrecha, eficiencia mejorada | Síntesis de materiales avanzados |

¿Listo para optimizar su síntesis de nanotubos de carbono? El catalizador adecuado es crucial para lograr el diámetro, la estructura y la pureza de CNT deseados. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados para la investigación de materiales avanzados, incluidos los procesos CVD. Nuestra experiencia puede ayudarle a seleccionar el sistema catalítico ideal para sus objetivos específicos, ya sea que se centre en el alto rendimiento, la calidad superior o las propiedades electrónicas específicas. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar la innovación y la eficiencia de su laboratorio en el crecimiento de CNT y más allá.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora