En la práctica, el PVD no utiliza "productos químicos" en el sentido líquido tradicional. En cambio, el proceso vaporiza materiales sólidos en un entorno de alto vacío para depositar una película delgada sobre una superficie. Los materiales principales utilizados son metales puros como el titanio y el oro, aleaciones metálicas y cerámicas como el grafito, que se combinan con gases reactivos específicos como el nitrógeno para formar el recubrimiento final.

El principio central del PVD no es la mezcla química, sino la ingeniería atómica. El proceso combina un material objetivo sólido vaporizado (como un metal) con un gas reactivo cuidadosamente seleccionado dentro de un vacío para crear un material nuevo y de alto rendimiento directamente sobre la superficie de su pieza.

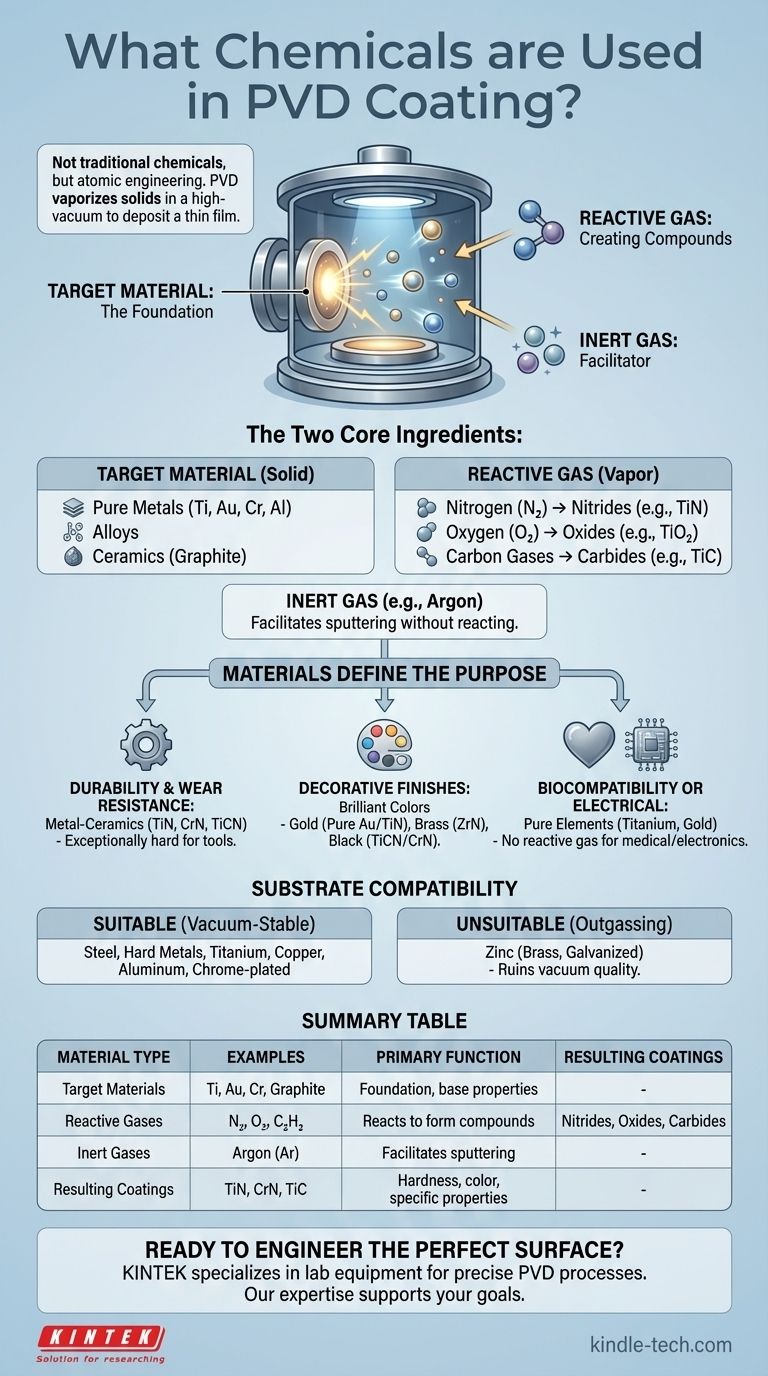

Los dos "ingredientes" centrales de un recubrimiento PVD

Para comprender de qué están hechos los recubrimientos PVD, debe pensar en términos de dos componentes separados que se unen durante el proceso: el material fuente sólido y el gas reactivo.

El material objetivo: la base del recubrimiento

El proceso comienza con un bloque o pastilla sólida del material base deseado, conocido como el objetivo. Este objetivo es lo que se vaporiza mediante una fuente de alta energía (como un haz de electrones o bombardeo iónico).

La elección del material objetivo dicta las propiedades fundamentales del recubrimiento final. Los ejemplos comunes incluyen:

- Metales puros: Titanio (Ti), Zirconio (Zr), Cromo (Cr), Aluminio (Al), Cobre (Cu) y Oro (Au).

- Aleaciones: Se pueden utilizar diversas aleaciones metálicas como objetivos para lograr propiedades específicas.

- No metales/Cerámicas: También se pueden utilizar materiales como el grafito (carbono).

El gas reactivo: creación de compuestos avanzados

Esta es la clave para crear los recubrimientos PVD más funcionales. Mientras se vaporiza el objetivo, a menudo se introduce una cantidad precisa de un gas reactivo en la cámara de vacío.

Los átomos de metal vaporizados reaccionan con este gas para formar compuestos completamente nuevos en la superficie del sustrato. Así es como se fabrican recubrimientos cerámicos fuertes y duraderos. Los gases reactivos comunes incluyen:

- Nitrógeno (N₂): Reacciona con los metales para formar Nitruros (p. ej., Nitruro de Titanio, TiN).

- Oxígeno (O₂): Reacciona con los metales para formar Óxidos (p. ej., Óxido de Titanio, TiO₂).

- Gases a base de carbono (p. ej., Acetileno): Reacciona con los metales para formar Carburos (p. ej., Carburo de Titanio, TiC).

Por ejemplo, bombardear un objetivo de Titanio puro mientras se introduce gas Nitrógeno crea el recubrimiento de Nitruro de Titanio (TiN), extremadamente duro y de color dorado, un material que no estaba presente al comienzo del proceso.

El gas inerte: el facilitador invisible

En muchos métodos PVD, también se utiliza un gas inerte como el Argón (Ar). No forma parte del recubrimiento final. En cambio, sus iones se aceleran para bombardear el objetivo, desalojando físicamente los átomos en un proceso conocido como pulverización catódica (sputtering).

Cómo los materiales definen el propósito del recubrimiento

La combinación específica del material objetivo y el gas reactivo se elige para lograr un resultado deseado.

Para durabilidad y resistencia al desgaste

Los recubrimientos PVD más duros y duraderos son típicamente metal-cerámicos. Estos se forman haciendo reaccionar un vapor metálico con un gas. Los recubrimientos como el Nitruro de Titanio (TiN), el Nitruro de Cromo (CrN) y el Carbonitruro de Titanio (TiCN) son excepcionalmente duros y se utilizan en herramientas de corte y componentes industriales.

Para acabados decorativos y estéticos

El PVD se utiliza ampliamente para crear colores brillantes y duraderos. El color está determinado por el compuesto final depositado en la superficie.

- Oro: Un objetivo de Oro puro produce un acabado de oro verdadero.

- Color Oro: El Nitruro de Titanio (TiN) produce un acabado casi idéntico al oro.

- Latón/Oro de Zirconio: El Nitruro de Zirconio (ZrN) produce un acabado de color latón claro.

- Negro/Gris: El Carbonitruro de Titanio (TiCN) o el Nitruro de Cromo (CrN) pueden crear varios acabados grises, antracita y negros.

Para biocompatibilidad o función eléctrica

Para aplicaciones como implantes médicos o electrónica sensible, a menudo se desea un metal puro y sin reaccionar. En estos casos, se vaporiza un objetivo de Titanio u Oro sin introducir un gas reactivo, depositando una película delgada del elemento puro.

Comprensión de las compensaciones: compatibilidad con el sustrato

El proceso PVD en sí impone limitaciones sobre qué materiales se pueden recubrir con éxito. El entorno de alto vacío es el factor principal.

Qué materiales se pueden recubrir

El PVD funciona excepcionalmente bien en materiales que son estables bajo vacío y pueden soportar el calor moderado del proceso. Esto incluye casi todos los tipos de acero, metales duros y metales no ferrosos como titanio, cobre y aluminio. Los artículos que ya están cromados o niquelados también son excelentes candidatos.

Qué materiales no son adecuados

Algunos materiales se consideran "incompatibles con el vacío" porque liberan gases (desgasifican) cuando se reduce la presión. Esta contaminación arruina el vacío e impide la formación de un recubrimiento de alta calidad.

Los ejemplos más comunes son los materiales que contienen zinc, como el latón (a menos que primero se selle con otro recubrimiento) y cualquier pieza galvanizada.

Tomar la decisión correcta para su objetivo

La elección "química" en PVD es una decisión estratégica basada en el rendimiento deseado de la superficie final.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: Su mejor opción es un recubrimiento de nitruro o carbonitruro, como TiN, CrN o TiCN.

- Si su enfoque principal es un color decorativo específico: Elija según el compuesto final, como TiN para un color dorado, ZrN para un color latón o oro puro para un acabado de oro verdadero.

- Si su enfoque principal es la biocompatibilidad o la inercia química: Un recubrimiento elemental puro, como titanio u oro vaporizado, es el camino correcto.

En última instancia, los materiales en PVD son un conjunto de herramientas de elementos y gases, diseñados para construir una superficie de alto rendimiento átomo por átomo.

Tabla de resumen:

| Tipo de material | Ejemplos | Función principal |

|---|---|---|

| Materiales objetivo | Titanio (Ti), Oro (Au), Cromo (Cr), Grafito | Base del recubrimiento; determina las propiedades fundamentales |

| Gases reactivos | Nitrógeno (N₂), Oxígeno (O₂), Acetileno (C₂H₂) | Reacciona con el metal vaporizado para formar nitruros, óxidos o carburos |

| Gases inertes | Argón (Ar) | Facilita el proceso de pulverización catódica sin reaccionar |

| Recubrimientos resultantes | Nitruro de Titanio (TiN), Nitruro de Cromo (CrN), Carburo de Titanio (TiC) | Proporciona dureza, resistencia al desgaste, color y propiedades funcionales específicas |

¿Listo para diseñar la superficie perfecta para su aplicación?

Elegir los materiales de recubrimiento PVD correctos es fundamental para lograr el rendimiento, la durabilidad y la estética que exige su producto. Ya sea que necesite una resistencia al desgaste extrema para herramientas de corte, un acabado decorativo brillante para bienes de consumo o una capa biocompatible para dispositivos médicos, la combinación estratégica de materiales objetivo y gases lo hace posible.

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles que permiten procesos PVD precisos. Nuestra experiencia apoya a laboratorios y fabricantes en el desarrollo y la aplicación de estos recubrimientos avanzados. Permítanos ayudarle a seleccionar los materiales y equipos adecuados para cumplir con sus objetivos específicos de ingeniería de superficies.

Contacte a nuestros expertos hoy para discutir los requisitos de su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar sus capacidades de recubrimiento PVD.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Prensa Térmica Automática de Vacío con Pantalla Táctil

- Máquina de soplado de película de coextrusión de tres capas para extrusión de película soplada de laboratorio

- Esterilizador de Laboratorio Autoclave Máquina Esterilizadora de Polvo de Hierbas para Plantas

La gente también pregunta

- ¿Qué es una máquina de pulverización catódica magnetrónica? Deposición de películas delgadas de precisión para materiales avanzados

- ¿Cuántos tipos de pulverización catódica existen? Una guía sobre las técnicas de CC, RF y avanzadas

- ¿Cuál es la frecuencia de RF para la pulverización catódica? Desvelando el Estándar para Materiales Aislantes

- ¿Cuáles son los efectos del sputtering magnetrónico? Logre películas delgadas duraderas y de alta calidad para su laboratorio

- ¿Qué significa la pulverización catódica PVD? Una guía para la deposición de películas delgadas de alto rendimiento