El moldeo por compresión se utiliza con mayor frecuencia para fabricar piezas grandes, planas o moderadamente curvas a partir de plásticos termoestables y materiales compuestos de alta resistencia. Sus aplicaciones principales se encuentran en los sectores automotriz, aeroespacial, eléctrico e industrial, donde la resistencia del material, la resistencia al calor y la estabilidad dimensional son más críticas que la velocidad de producción rápida.

La decisión de utilizar el moldeo por compresión no se trata de seguir una tendencia popular; es una decisión de ingeniería deliberada. Si bien el moldeo por inyección domina el mundo de los termoplásticos, el moldeo por compresión sigue siendo el proceso superior y, a menudo, el único viable para crear piezas grandes y de alta resistencia a partir de materiales termoestables y compuestos.

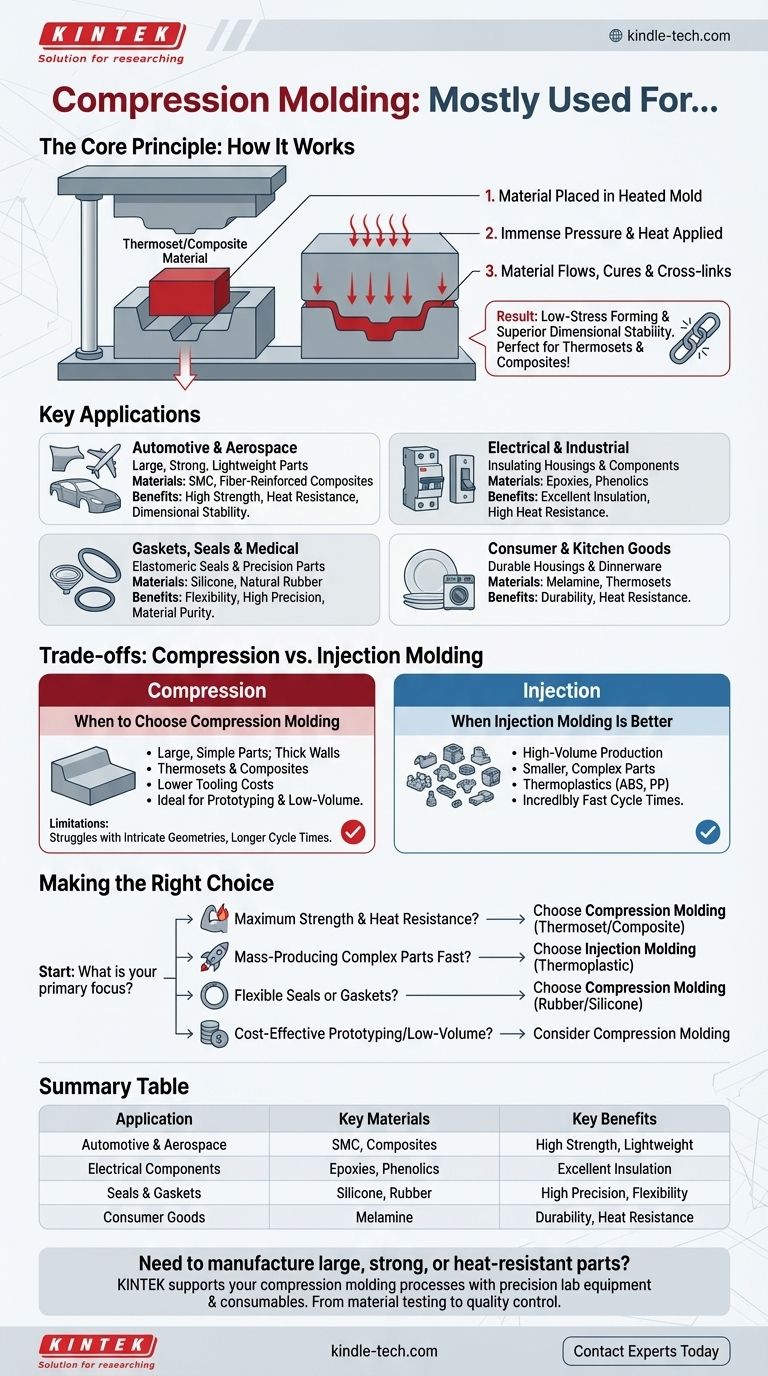

El principio fundamental: por qué sobresale con ciertos materiales

El moldeo por compresión es un proceso fundamentalmente simple: se coloca una cantidad medida de material en un molde calentado, que luego se cierra bajo una inmensa presión, forzando al material a llenar la cavidad y curarse. Este mecanismo simple es precisamente la razón por la que funciona tan bien para materiales y aplicaciones específicas.

La conexión con los termoestables y los compuestos

Los plásticos termoestables, como las epoxis y los fenólicos, y los compuestos, como el compuesto de moldeo en lámina (SMC), experimentan una reacción química irreversible (entrecruzamiento) cuando se calientan.

El proceso de moldeo por compresión (aplicar calor y presión sostenidos durante un período de minutos) se adapta perfectamente para facilitar este proceso de curado. Esto asegura que la pieza esté completamente entrecruzada, lo que resulta en una rigidez, resistencia al calor y resistencia excepcionales.

La ventaja de la formación de bajo estrés

A diferencia del moldeo por inyección, donde el plástico fundido se fuerza a alta velocidad a través de canales estrechos, el moldeo por compresión fluye suavemente el material hasta su forma final dentro de la cavidad del molde.

Esto da como resultado una tensión residual significativamente menor en la pieza terminada. Los beneficios son una estabilidad dimensional superior y un riesgo reducido de deformación o agrietamiento durante la vida útil del producto.

Aplicaciones clave donde el moldeo por compresión sobresale

Las ventajas únicas del proceso lo convierten en la opción preferida en varias industrias clave.

Automotriz y transporte

Este es el mercado más grande para el moldeo por compresión. Se utiliza para producir componentes grandes, resistentes y ligeros, como paneles de carrocería de vehículos, capós, alerones y componentes estructurales a partir de SMC y otros compuestos reforzados con fibra.

Componentes eléctricos e industriales

Los materiales termoestables tienen excelentes propiedades de aislamiento eléctrico y alta resistencia al calor. Esto hace que el moldeo por compresión sea ideal para producir carcasas de interruptores automáticos, aislantes eléctricos, aparamenta y componentes de motores.

Juntas, sellos y piezas médicas

El proceso se adapta perfectamente a elastómeros como la silicona y el caucho natural. Esto lo convierte en el método estándar para producir anillos tóricos, sellos, diafragmas y componentes de dispositivos médicos de silicona que requieren alta precisión y pureza del material.

Bienes de consumo y artículos de cocina

Un ejemplo clásico son los duraderos juegos de vajilla hechos de melamina, un plástico termoestable. El proceso también se utiliza para carcasas de electrodomésticos, perillas y mangos donde se requiere durabilidad y resistencia al calor.

Comprender las compensaciones: moldeo por compresión frente a moldeo por inyección

Ningún proceso es perfecto para cada trabajo. Comprender las compensaciones entre el moldeo por compresión y el moldeo por inyección es fundamental para tomar una decisión informada.

Cuándo elegir el moldeo por compresión

Este proceso es el claro ganador para piezas grandes y relativamente simples con paredes gruesas, especialmente cuando se utilizan materiales termoestables o compuestos. Los menores requisitos de presión a menudo conducen a herramientas menos costosas, lo que lo convierte en una opción viable para la creación de prototipos y tiradas de producción de menor volumen.

Cuándo es mejor el moldeo por inyección

Para la producción de alto volumen de piezas más pequeñas y complejas a partir de materiales termoplásticos (como ABS, polipropileno o policarbonato), el moldeo por inyección es muy superior. Sus tiempos de ciclo increíblemente rápidos (medidos en segundos, no en minutos) lo convierten en el estándar para productos de mercado masivo.

Limitaciones en la complejidad de las piezas

El moldeo por compresión tiene dificultades con geometrías muy intrincadas, esquinas internas afiladas y características como socavaduras que el moldeo por inyección maneja fácilmente. El flujo suave del material no es adecuado para llenar detalles pequeños y complejos.

El impacto del tiempo de ciclo

La principal desventaja del moldeo por compresión es su largo tiempo de ciclo, necesario para que el material se cure correctamente. Esto lo hace menos económico para producir millones de piezas idénticas en comparación con los ciclos rápidos del moldeo por inyección.

Tomar la decisión correcta para su proyecto

Seleccionar el proceso de fabricación correcto requiere alinear los requisitos de su pieza con las fortalezas centrales de la tecnología.

- Si su enfoque principal es la máxima resistencia y resistencia al calor para una pieza grande: El moldeo por compresión con un termoestable o un compuesto reforzado con fibra es su mejor opción.

- Si su enfoque principal es la producción en masa de piezas termoplásticas complejas a alta velocidad: El moldeo por inyección es el estándar de la industria y la elección correcta.

- Si su enfoque principal es crear sellos o juntas flexibles a partir de caucho o silicona: El moldeo por compresión es el proceso ideal y más común para estos materiales elastoméricos.

- Si su enfoque principal es la creación de prototipos rentables o la producción de bajo volumen: Los costos potencialmente más bajos de las herramientas del moldeo por compresión pueden hacerlo más accesible que el moldeo por inyección.

Comprender estas diferencias fundamentales le permite seleccionar el proceso de fabricación que se alinea perfectamente con sus objetivos de material, diseño y producción.

Tabla de resumen:

| Aplicación | Materiales clave | Beneficios clave |

|---|---|---|

| Automotriz y aeroespacial | Compuesto de moldeo en lámina (SMC), Compuestos | Alta resistencia, peso ligero, estabilidad dimensional |

| Componentes eléctricos | Epoxis, Fenólicos | Excelente aislamiento, resistencia al calor |

| Sellos y juntas | Silicona, Caucho | Alta precisión, pureza del material, flexibilidad |

| Bienes de consumo | Melamina | Durabilidad, resistencia al calor |

¿Necesita fabricar piezas grandes, resistentes o resistentes al calor?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para respaldar sus procesos de moldeo por compresión, desde las pruebas de materiales hasta el control de calidad. Ya sea que trabaje en la industria automotriz, aeroespacial o de fabricación industrial, nuestras soluciones le ayudan a lograr un rendimiento y una eficiencia superiores de las piezas.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos respaldar las necesidades de su laboratorio con equipos de precisión adaptados a aplicaciones de termoestables y compuestos.

Guía Visual

Productos relacionados

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Molde de Prensa de Placa Plana Cuantitativa con Calefacción Infrarroja

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

La gente también pregunta

- ¿De qué depende la eficiencia de un sistema hidráulico? Minimizar las pérdidas volumétricas y mecánicas

- ¿Cómo facilita una prensa hidráulica de laboratorio la preparación de catalizadores? Perfeccionando pastillas para pruebas industriales

- ¿Es el fluido hidráulico seguro para el medio ambiente? Descubra la verdad sobre las alternativas ecológicas

- ¿Cuál es la alternativa a la XRF? Elija el análisis elemental adecuado para su laboratorio

- ¿Cuál es la temperatura de un sistema hidráulico? Mantenga un rendimiento óptimo y evite daños

- ¿Cuál sería la causa más probable de una temperatura excesiva en el fluido hidráulico? A. Una válvula de alivio defectuosa

- ¿Cuál es el mecanismo de una prensa hidráulica? Aprovechando la Ley de Pascal para una fuerza inmensa

- ¿Cuáles son las ventajas del prensado y sinterizado? Consiga piezas complejas y de alta resistencia de forma rentable