En resumen, sobrecalentar una junta de soldadura fuerte antes de agregar el metal de aporte es uno de los errores más comunes y críticos del proceso. Provocará que el fundente protector se queme y falle, que el metal base se oxide y, en última instancia, impedirá que el metal de aporte fluya hacia la junta, lo que resultará en una unión débil o completamente fallida.

El sobrecalentamiento transforma la junta de una superficie limpia y químicamente activa lista para la unión en una barrera contaminada e inerte. El principio fundamental de la soldadura fuerte se basa en atraer el metal de aporte hacia una junta mediante la acción capilar, y el sobrecalentamiento destruye las condiciones que hacen esto posible.

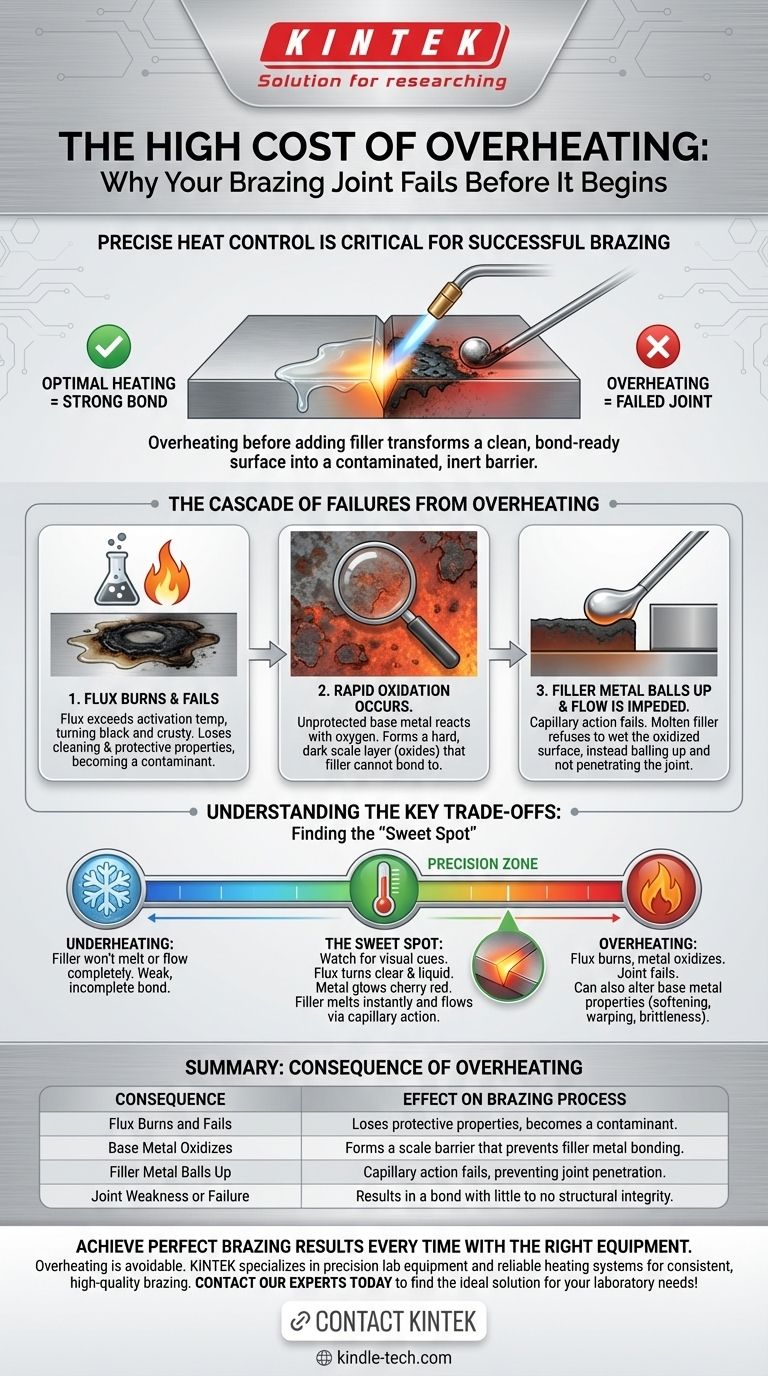

La cascada de fallos por sobrecalentamiento

Cuando aplicas demasiado calor demasiado pronto, se produce una serie de fallos predecibles. Cada problema agrava al siguiente, haciendo casi imposible una soldadura fuerte exitosa.

Fallo 1: El fundente se quema e ineficaz

El fundente es un compuesto químico con un rango de temperatura de activación específico. Su trabajo es limpiar el metal y protegerlo del oxígeno durante el calentamiento.

Cuando sobrecalientas la junta, excedes este rango. El fundente se "quema": se volverá negro o costroso, perdiendo por completo sus propiedades protectoras y de limpieza. Un fundente quemado es peor que no tener fundente, ya que se convierte en un contaminante en sí mismo.

Fallo 2: Oxidación rápida del metal base

Una vez que el fundente ha fallado, el metal base, ahora sin protección y al rojo vivo, queda expuesto al oxígeno del aire. Esto provoca una formación rápida de una capa dura y oscura de óxidos, a menudo denominada cascarilla.

El metal de aporte de soldadura fuerte no puede unirse a los óxidos. El proceso, conocido como mojado, requiere que el aporte fluya sobre una superficie de metal pura y limpia y se una metalúrgicamente a ella. La capa de óxido actúa como una barrera, impidiendo que se forme esta unión.

Fallo 3: Flujo impedido del metal de aporte y acción capilar

Cuando finalmente introduces la varilla de aporte en la junta sobrecalentada y oxidada, no fluirá suavemente. En cambio, es probable que el aporte se agrupe en la superficie y se niegue a ser atraído hacia el espacio.

Esto es un fallo de la acción capilar, la fuerza principal que atrae el metal de aporte fundido hacia una junta ajustada. La acción capilar solo funciona en una superficie limpia y mojada. Con el fundente quemado y una capa de cascarilla en el camino, el paso está bloqueado.

Comprender las compensaciones clave

El objetivo no es solo evitar el sobrecalentamiento; es lograr la temperatura precisa requerida para la aleación de aporte específica que estás utilizando. Tanto muy poco como demasiado calor resultarán en una junta fallida.

El peligro del subcalentamiento

Por el contrario, si el metal base no está lo suficientemente caliente, el metal de aporte no se fundirá ni fluirá completamente. Puede solidificarse antes de penetrar toda la profundidad de la junta, creando una unión débil que parece aceptable por fuera pero que no tiene resistencia interna.

Encontrar el "punto óptimo": Leer las señales visuales

La clave es calentar el metal base, no la varilla de aporte. Observa el fundente para obtener tu señal. A medida que el metal base alcanza la temperatura de soldadura fuerte correcta, el fundente se volverá transparente, acuoso y completamente líquido. Este es el momento de tocar suavemente la varilla de aporte contra la junta.

Si la junta está a la temperatura correcta, el aporte se derretirá instantáneamente y será atraído hacia la junta por la acción capilar, desplazando el fundente líquido. El color del metal calentado (a menudo de rojo cereza apagado a brillante, dependiendo de la aleación) es otro indicador crucial.

El impacto en las propiedades del metal base

Para ciertos materiales, especialmente aceros tratados térmicamente, algunas aleaciones de aluminio y aleaciones de cobre endurecidas, el sobrecalentamiento puede tener consecuencias más allá de una junta fallida. El calor excesivo puede alterar permanentemente la microestructura del metal, haciendo que se ablande (recocido), se deforme o se vuelva quebradizo.

Tomar la decisión correcta para tu objetivo

Tu estrategia de calentamiento siempre debe ser deliberada y centrarse en las necesidades específicas de la junta y los materiales.

- Si tu enfoque principal es una unión fuerte y completamente penetrada: Calienta el área más amplia de los metales base de manera uniforme y observa el fundente. Cuando se vuelva transparente y líquido, sabrás que el metal está listo para aceptar el aporte.

- Si tu enfoque principal es prevenir fugas en un accesorio de tubería: Concéntrate en calentar toda la circunferencia de la parte más pesada/gruesa del accesorio primero, permitiendo que el calor se conduzca al tubo interior. Esto asegura que toda la junta alcance la temperatura simultáneamente para una acción capilar uniforme.

- Si tu enfoque principal es preservar la integridad del metal base: Utiliza lápices indicadores de temperatura y sé disciplinado con tu aporte de calor. Aprende las señales visuales específicas para tu metal para evitar exceder su temperatura crítica.

En última instancia, una soldadura fuerte exitosa es una habilidad de observación precisa y control del calor, no una aplicación de fuerza bruta.

Tabla de resumen:

| Consecuencia del sobrecalentamiento | Efecto en el proceso de soldadura fuerte |

|---|---|

| El fundente se quema y falla | Pierde propiedades protectoras, se convierte en un contaminante |

| El metal base se oxida | Forma una barrera de cascarilla que impide la unión del metal de aporte |

| El metal de aporte se agrupa | Falla la acción capilar, impidiendo la penetración de la junta |

| Debilidad o fallo de la junta | Resulta en una unión con poca o ninguna integridad estructural |

Logra resultados de soldadura fuerte perfectos cada vez con el equipo adecuado. El sobrecalentamiento es un error común pero evitable. KINTEK se especializa en equipos de laboratorio de precisión y consumibles, incluidos sistemas de calefacción confiables y herramientas de control de temperatura diseñadas para una soldadura fuerte consistente y de alta calidad. Permítenos ayudarte a mejorar la eficiencia de tu proceso y la fiabilidad de la unión. ¡Contacta a nuestros expertos hoy mismo para encontrar la solución ideal para las necesidades de tu laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de laboratorio y un horno de mufla? Elija la herramienta adecuada para su proceso térmico

- ¿Cuál es el uso del horno mufla eléctrico? Lograr un procesamiento puro y a alta temperatura

- ¿Cuál es la diferencia entre un horno de laboratorio y una mufla de laboratorio? Elija la herramienta adecuada para las necesidades de calor de su laboratorio

- ¿Cuál es el uso de un horno de mufla digital? Logre un procesamiento a alta temperatura sin contaminación

- ¿Cómo impactan los hornos de alta temperatura y los crisoles cerámicos en la estabilidad de las baterías de iones de litio? Maestría en Síntesis de Precisión