En esencia, el prensado isostático en caliente (HIP) es un proceso de fabricación que utiliza alta temperatura y presión uniforme basada en gas para eliminar defectos internos en metales y cerámicas. Densifica los materiales colapsando vacíos microscópicos, como poros o huecos entre capas en piezas impresas en 3D. Esto mejora fundamentalmente las propiedades mecánicas del material sin cambiar la forma general del componente.

La idea crucial es que el HIP no es simplemente un tratamiento superficial; es un proceso transformador que repara defectos internos. Al eliminar la porosidad, eleva la integridad de una pieza, haciéndola significativamente más fuerte, más duradera y más fiable para aplicaciones exigentes.

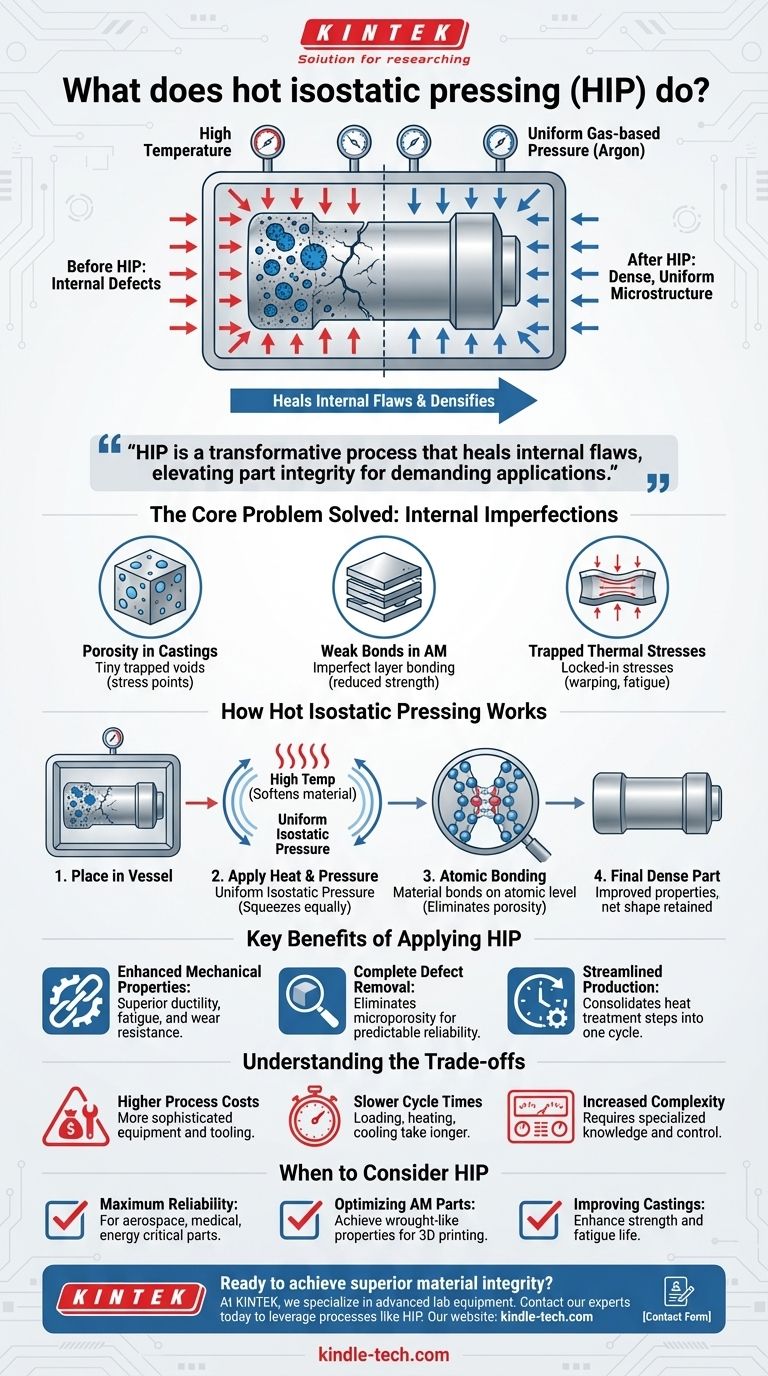

El problema fundamental que resuelve el HIP: Imperfecciones internas

Muchos procesos de fabricación avanzados, como la fundición y la fabricación aditiva, pueden dejar defectos internos microscópicos. Estos defectos comprometen el rendimiento y la fiabilidad de la pieza final.

El problema de la porosidad

La porosidad se refiere a diminutos vacíos o poros atrapados dentro de un material durante su formación. En piezas fundidas o sinterizadas, estos poros actúan como puntos de concentración de tensiones, creando puntos débiles donde pueden iniciarse grietas y provocar fallos prematuros.

Uniones débiles en la fabricación aditiva

Para las piezas metálicas impresas en 3D, la construcción capa por capa puede resultar en una unión imperfecta entre capas. Esto crea huecos microscópicos que reducen la resistencia y ductilidad general del componente, haciéndolo menos resistente que una pieza hecha de un bloque sólido del mismo metal.

Tensiones térmicas atrapadas

Los ciclos de calentamiento y enfriamiento inherentes a la fundición, sinterización e impresión 3D también pueden introducir tensiones térmicas internas. Estas tensiones fijadas pueden causar deformación o reducir la vida a fatiga de la pieza con el tiempo.

Cómo funciona el prensado isostático en caliente

El HIP se dirige directamente a estos defectos internos sometiendo la pieza a condiciones extremas en un entorno controlado. El proceso crea una microestructura uniforme y densa.

Combinación de calor y presión

El componente se coloca dentro de un recipiente a alta presión que se calienta a una temperatura elevada, a menudo justo por debajo del punto de fusión del material. Este calor hace que el material sea lo suficientemente blando y maleable como para reformar su estructura interna.

Aplicación de presión uniforme (isostática)

Luego se bombea un gas inerte, como el argón, al recipiente, creando una presión inmensa y perfectamente uniforme desde todas las direcciones. Esta presión "isostática" es clave, ya que comprime la pieza por igual por todos los lados, colapsando los poros y vacíos internos sin distorsionar la forma neta de la pieza.

Reparación de defectos a nivel microscópico

La combinación de calor y presión obliga al material a unirse consigo mismo a nivel atómico. Esto elimina la porosidad, fusiona las capas en piezas impresas en 3D y crea una microestructura densa y uniforme que mejora drásticamente el rendimiento.

Los beneficios clave de aplicar el HIP

Al reparar defectos internos, el HIP proporciona una mejora significativa en las propiedades de un material e incluso puede optimizar todo el flujo de trabajo de producción.

Propiedades mecánicas mejoradas

Las piezas que se someten a HIP exhiben una ductilidad, resistencia a la fatiga y resistencia al desgaste superiores. Al eliminar los puntos débiles donde comienzan los fallos, el proceso aumenta significativamente la capacidad del componente para soportar tensiones y entornos operativos hostiles.

Eliminación completa de defectos y porosidad

El beneficio principal es la eliminación de la microporosidad interna en componentes fundidos y sinterizados. Esto da como resultado una pieza totalmente densa con propiedades de material predecibles y fiables.

Pasos de producción optimizados

El HIP también se puede utilizar para consolidar pasos de fabricación. Puede combinar procesos de tratamiento térmico, temple y envejecimiento en un solo ciclo, reduciendo el tiempo total de producción y la complejidad.

Comprensión de las compensaciones

Aunque es muy eficaz, el HIP es un proceso especializado con consideraciones específicas que lo hacen inadecuado para todas las aplicaciones.

Mayores costes del proceso

En comparación con métodos más sencillos como el prensado uniaxial, el HIP implica equipos más sofisticados, lo que conlleva mayores costes de utillaje y operativos.

Tiempos de ciclo más lentos

El proceso de carga, calentamiento, presurización y enfriamiento del recipiente es inherentemente más lento que muchos métodos de prensado convencionales. Esto puede resultar en una menor producción y plazos de entrega más largos.

Mayor complejidad del proceso

El manejo de equipos HIP requiere conocimientos especializados y un control preciso de los parámetros de temperatura y presión, lo que añade una capa de complejidad técnica al flujo de trabajo de fabricación.

Cuándo considerar el prensado isostático en caliente

La decisión de utilizar HIP depende totalmente de los requisitos de rendimiento del componente final.

- Si su principal objetivo es la máxima fiabilidad para componentes críticos: El HIP es esencial para aplicaciones en aeroespacial, médica o energía donde el fallo de la pieza no es una opción.

- Si su principal objetivo es optimizar piezas fabricadas aditivamente: El HIP es la clave para lograr propiedades mecánicas comparables a las de los materiales forjados, desbloqueando todo el potencial de la impresión 3D.

- Si su principal objetivo es mejorar el rendimiento de las piezas fundidas de metal: Utilice el HIP para eliminar la porosidad interna, mejorando así la resistencia y la vida a fatiga de las piezas fundidas.

En última instancia, el prensado isostático en caliente es el método definitivo para lograr la mayor integridad del material posible de dentro hacia fuera.

Tabla de resumen:

| Aspecto clave | Lo que hace el HIP |

|---|---|

| Proceso principal | Aplica calor elevado y presión de gas uniforme para colapsar los vacíos internos. |

| Beneficio principal | Elimina la porosidad y repara defectos internos, creando una microestructura densa y uniforme. |

| Aplicaciones clave | Componentes críticos en aeroespacial, implantes médicos y mejora de piezas metálicas impresas en 3D (aditivas) y fundidas. |

| Compensación principal | Mayor coste y tiempo de ciclo más lento en comparación con métodos de prensado más sencillos. |

¿Listo para lograr una integridad de material superior para sus componentes críticos?

En KINTEK, nos especializamos en equipos de laboratorio avanzados, incluidas soluciones para pruebas y procesamiento de materiales. Si su trabajo implica el desarrollo o la fabricación de metales o cerámicas de alto rendimiento, nuestra experiencia puede ayudarle a comprender y aprovechar procesos como el prensado isostático en caliente para garantizar la máxima fiabilidad y rendimiento.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar la misión de excelencia de su laboratorio.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Qué es el HIP en el procesamiento de materiales? Lograr una densidad casi perfecta para componentes críticos

- ¿Qué es el proceso de material HIP? Logre una densidad y fiabilidad casi perfectas

- ¿Cuáles son los componentes de un sistema de prensado isostático en caliente? Una guía de los equipos HIP esenciales

- ¿Cuál es el principio del prensado isostático en caliente? Lograr una densidad del 100% y un rendimiento superior

- ¿Cuáles son algunas de las propiedades atractivas de los productos prensados isostáticamente en caliente? Lograr una densidad perfecta y un rendimiento superior