En ingeniería y fabricación, **PVD significa Deposición Física de Vapor** (Physical Vapor Deposition). Es una familia de procesos avanzados de recubrimiento al vacío que se utilizan para aplicar una película excepcionalmente delgada pero muy duradera sobre la superficie de un componente, mejorando fundamentalmente sus propiedades sin alterar su estructura subyacente.

La Deposición Física de Vapor no es simplemente un recubrimiento; es una técnica de ingeniería de superficies. Transforma un material estándar en una versión de alto rendimiento al unirle una superficie funcional y nueva a un nivel casi atómico.

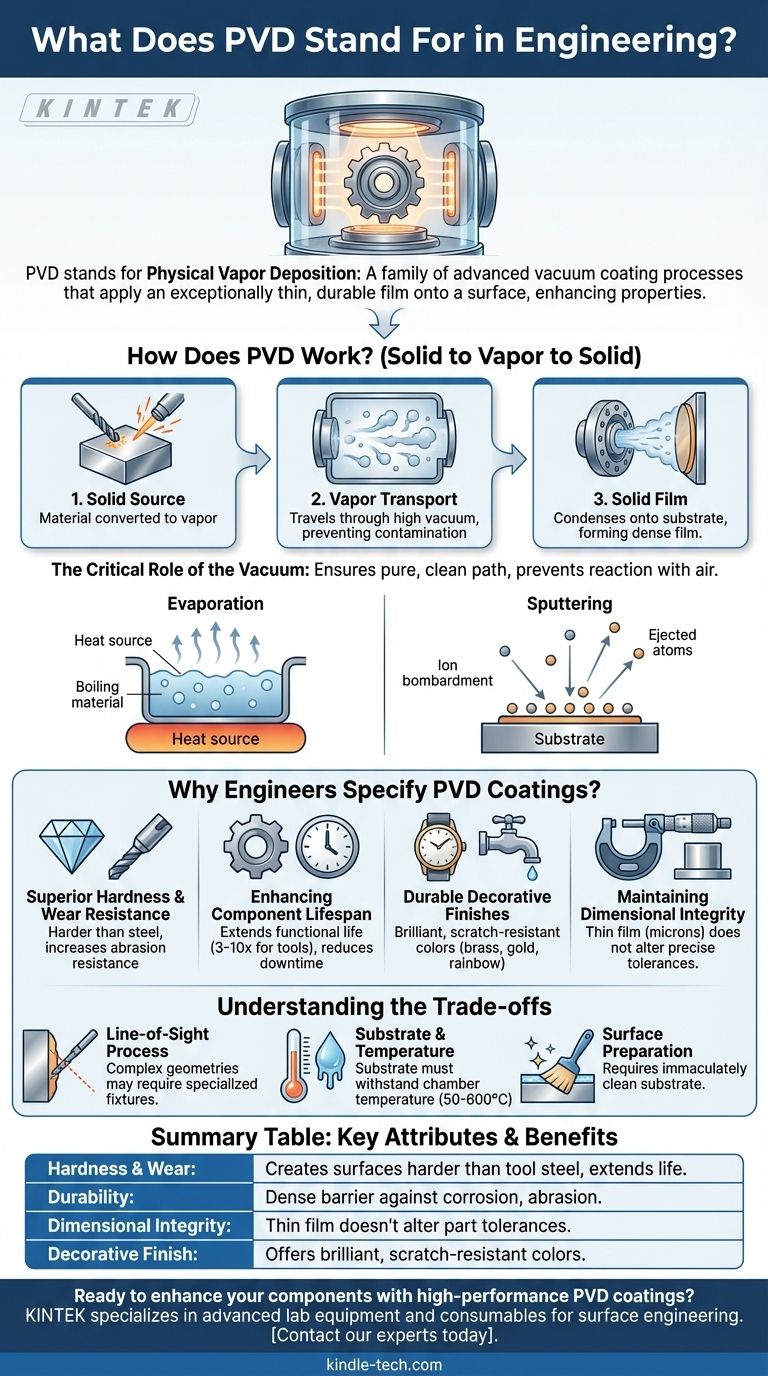

¿Cómo funciona la Deposición Física de Vapor?

Para comprender por qué el PVD es tan eficaz, primero debe captar sus principios fundamentales. Todo el proceso tiene lugar dentro de una cámara de alto vacío, lo cual es un elemento crítico.

El Principio Central: De Sólido a Vapor a Sólido

En esencia, el PVD implica tres pasos. Primero, un material fuente sólido (como titanio, cromo o aluminio) se convierte en vapor. Segundo, este vapor viaja a través de la cámara de vacío. Tercero, se condensa sobre los componentes objetivo, formando una película delgada, densa y firmemente adherida.

El Papel Crítico del Vacío

El proceso debe realizarse en el vacío para evitar que el material de recubrimiento vaporizado reaccione con el aire. Si estuvieran presentes partículas de oxígeno o nitrógeno, contaminarían la película, comprometiendo su integridad y adhesión. El vacío garantiza un camino puro y limpio desde la fuente hasta el sustrato.

Dos Métodos Principales: Evaporación y Pulverización Catódica (Sputtering)

Aunque existen muchas variaciones, la mayoría de los procesos PVD se dividen en dos categorías principales.

**Evaporación** utiliza calor para "hervir" el material fuente hasta que se evapora. **Pulverización Catódica (Sputtering)** utiliza un enfoque diferente, bombardeando el material fuente con iones de alta energía, que arrancan físicamente átomos de la superficie como bolas de billar microscópicas.

¿Por qué los ingenieros especifican los recubrimientos PVD?

Los ingenieros eligen el PVD no por sí mismo, sino por los problemas específicos y de alto valor que resuelve. Los recubrimientos resultantes proporcionan beneficios que son difíciles o imposibles de lograr con otros métodos como la pintura o el electrochapado tradicional.

Desbloqueo de Dureza Superior y Resistencia al Desgaste

Los recubrimientos PVD como el Nitruro de Titanio (TiN) o el Nitruro de Cromo (CrN) son extremadamente duros, a menudo más duros que el sustrato de acero al que se aplican. Esto aumenta drásticamente la resistencia de un componente a la abrasión, la erosión y el agarrotamiento, haciéndolo ideal para herramientas de corte, moldes y cojinetes.

Mejora de la Vida Útil del Componente

Al crear una barrera duradera contra el desgaste y la corrosión, los recubrimientos PVD pueden extender significativamente la vida útil funcional de una pieza. Una broca recubierta con PVD, por ejemplo, puede durar entre tres y diez veces más que una sin recubrimiento, reduciendo el tiempo de inactividad y los costos de reemplazo.

Logro de Acabados Decorativos Duraderos

El PVD también se utiliza para crear acabados decorativos brillantes y duraderos. Debido a que la película es tan resistente, proporciona colores (desde tonos latón y oro hasta negro, azul y efectos arcoíris) que son mucho más resistentes a los arañazos y la decoloración que la pintura o el chapado tradicional. Esto se ve en relojes de alta gama, grifos y herrajes arquitectónicos.

Mantenimiento de la Integridad Dimensional

Las películas son increíblemente delgadas, típicamente solo unas pocas micras (milésimas de milímetro). Esto significa que el proceso de recubrimiento añade un material insignificante y no altera las dimensiones o tolerancias precisas de la pieza subyacente, un factor crítico para componentes de alta precisión como piezas de motor o implantes médicos.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, el PVD no es una solución universal. Un asesor técnico eficaz también debe considerar sus limitaciones para tomar una decisión informada.

Es un Proceso de Línea de Visión

El material vaporizado viaja en una línea relativamente recta desde la fuente hasta el sustrato. Esto significa que cualquier superficie que esté "oculta" o bloqueada, como el interior de un tubo largo y estrecho, no recibirá un recubrimiento uniforme. Las piezas complejas a menudo requieren accesorios y rotación especializados para garantizar una cobertura uniforme.

Consideraciones de Sustrato y Temperatura

Los procesos PVD generan calor, y el sustrato debe ser capaz de soportar la temperatura de la cámara, que puede oscilar entre 50 °C y más de 600 °C dependiendo del método y el recubrimiento específicos. Esto lo hace inadecuado para muchos plásticos de bajo punto de fusión y requiere una gestión cuidadosa para los metales sensibles a la temperatura.

La Preparación de la Superficie es Primordial

El éxito del PVD depende totalmente de la limpieza del sustrato. La superficie del componente debe estar inmaculadamente limpia, libre de aceites, óxidos y cualquier otro contaminante. Esto a menudo requiere un proceso de limpieza intensivo de varias etapas que añade costo y complejidad al flujo de trabajo de fabricación.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el tratamiento de superficie adecuado requiere una comprensión clara de su objetivo principal. El PVD es una opción impulsada por el rendimiento, no una alternativa de bajo costo.

- Si su enfoque principal es la máxima resistencia al desgaste y la vida útil de la herramienta: El PVD es una excelente opción para herramientas de corte, matrices de conformado y componentes de alto desgaste donde el rendimiento justifica el costo.

- Si su enfoque principal es la resistencia a la corrosión en un entorno desafiante: La naturaleza densa y no porosa de los recubrimientos PVD proporciona una barrera inerte que puede superar significativamente a muchos otros tipos de recubrimientos.

- Si su enfoque principal es un acabado decorativo duradero: El PVD ofrece una amplia gama de colores con una resistencia al rayado y una longevidad mucho mayores que la pintura o el chapado simple.

- Si su componente tiene geometrías internas complejas: Evalúe cuidadosamente la limitación de la línea de visión y considere procesos alternativos como la Deposición Química de Vapor (CVD) o el niquelado químico.

En última instancia, comprender el PVD le permite mejorar estratégicamente las propiedades superficiales de un componente sin comprometer su integridad estructural central.

Tabla Resumen:

| Atributo Clave | Beneficio del Recubrimiento PVD |

|---|---|

| Dureza y Desgaste | Crea superficies más duras que el acero para herramientas, extendiendo la vida útil del componente de 3 a 10 veces. |

| Durabilidad | Proporciona una barrera densa y no porosa contra la corrosión, la abrasión y la decoloración. |

| Integridad Dimensional | Aplica una película delgada (unas pocas micras) que no altera las tolerancias de la pieza. |

| Acabado Decorativo | Ofrece colores brillantes y resistentes a los arañazos para aplicaciones de alta gama. |

¿Listo para mejorar sus componentes con recubrimientos PVD de alto rendimiento? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la ingeniería de superficies. Nuestras soluciones le ayudan a lograr una resistencia superior al desgaste, una vida útil prolongada de las piezas y acabados decorativos duraderos. Contacte con nuestros expertos hoy mismo para analizar cómo nuestra tecnología PVD puede satisfacer sus necesidades específicas de laboratorio y fabricación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Prensa Térmica Automática de Vacío con Pantalla Táctil

- Máquina de soplado de película de coextrusión de tres capas para extrusión de película soplada de laboratorio

La gente también pregunta

- ¿Cuáles son los efectos del sputtering magnetrónico? Logre películas delgadas duraderas y de alta calidad para su laboratorio

- ¿Cómo funciona una máquina de pulverización catódica (sputtering)? Logre precisión a nivel atómico para sus recubrimientos

- ¿Qué es la deposición en química ambiental? Entendiendo cómo la contaminación del aire daña los ecosistemas

- ¿Cuántos tipos de técnicas de deposición en fase de vapor existen? PVD vs. CVD explicado

- ¿Cuál es la frecuencia de RF para la pulverización catódica? Desvelando el Estándar para Materiales Aislantes