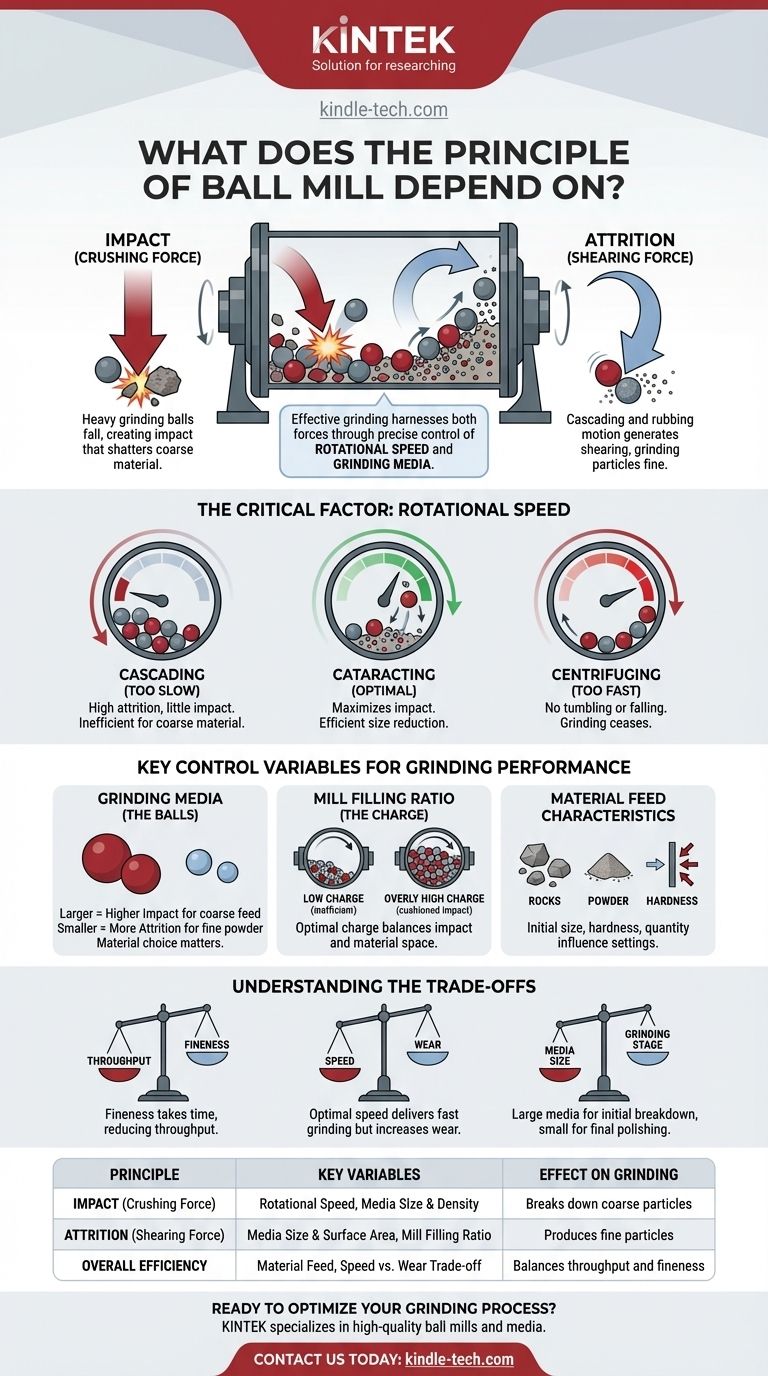

En su esencia, un molino de bolas opera bajo los principios gemelos de impacto y atrición. Las pesadas bolas de molienda son levantadas por la rotación del molino y luego caen, creando una poderosa fuerza de impacto que rompe el material grueso. Simultáneamente, el movimiento de cascada y frotamiento de las bolas entre sí y contra el material genera atrición, una fuerza de cizallamiento que muele las partículas hasta una consistencia fina.

Un molino de bolas es más que un simple contenedor de bolas que caen. Su eficacia depende del control preciso de la velocidad de rotación y de los medios de molienda para aprovechar las fuerzas de impacto y atrición, convirtiendo un concepto de fuerza bruta en un proceso ajustable.

Las dos fuerzas principales: Impacto y Atrición

Comprender cómo equilibrar estas dos fuerzas fundamentales es clave para controlar el resultado de cualquier operación de molienda. Son distintas pero trabajan en conjunto.

Comprendiendo el Impacto

El impacto es la fuerza de trituración principal. A medida que la carcasa cilíndrica del molino gira, levanta los medios de molienda (las bolas) y el material.

A la velocidad correcta, la gravedad supera la fuerza centrífuga, haciendo que las bolas caigan desde cerca de la parte superior de la carcasa. Esta caída proporciona un golpe de alta energía al material de abajo, rompiendo eficazmente las partículas más grandes y gruesas.

Comprendiendo la Atrición

La atrición es la fuerza de molienda o cizallamiento. Ocurre a medida que las bolas ruedan unas sobre otras, frotándose contra las partículas de material atrapadas entre ellas.

Esta acción es menos dramática que el impacto, pero es esencial para reducir las partículas a un polvo fino. Las bolas más pequeñas, que tienen más superficie para un peso dado, son particularmente efectivas para generar atrición.

El factor crítico: Velocidad de rotación

La velocidad de rotación del molino es la variable más importante. Dicta directamente si domina el impacto o la atrición y determina la eficiencia general del proceso.

Cascada (Demasiado lento)

A bajas velocidades, las bolas simplemente ruedan o caen en cascada por la cara de los otros medios. Esto genera altos niveles de atrición pero muy poca fuerza de impacto. Esto es ineficiente para romper materiales duros y gruesos.

Catarata (La velocidad óptima)

Este es el estado deseado para la mayoría de las aplicaciones. La velocidad es lo suficientemente alta como para llevar las bolas a la parte superior del molino, donde se desprenden y caen libremente sobre el material. Este movimiento de "catarata" maximiza la fuerza de impacto, lo que lleva a una reducción de tamaño eficiente.

Centrifugado (Demasiado rápido)

Si el molino gira demasiado rápido, la fuerza centrífuga fijará los medios de molienda y el material a la pared interior de la carcasa. Sin rodamiento ni caída, no puede producirse ni impacto ni atrición, y la molienda cesa por completo.

Variables clave de control para el rendimiento de la molienda

Más allá de la velocidad, se deben gestionar varios otros factores para ajustar el proceso de molienda para un material específico y un resultado deseado.

Medios de molienda (Las bolas)

Las características de las bolas son críticas. Las bolas más grandes y pesadas generan mayores fuerzas de impacto, ideales para romper grandes alimentaciones. Las bolas más pequeñas crean más contacto superficial y son mejores para producir productos finales muy finos a través de la atrición. El material de las bolas, como acero, cerámica o caucho, se elige en función de los requisitos de contaminación y desgaste de la aplicación.

Relación de llenado del molino (La "carga")

Esto se refiere al porcentaje del volumen del molino que se llena con medios de molienda. Una carga baja puede conducir a una molienda ineficiente y un desgaste excesivo del revestimiento. Una carga excesivamente alta puede amortiguar el impacto de las bolas y limitar el espacio disponible para que el material se muela eficazmente.

Características de la alimentación del material

El tamaño inicial, la dureza y la cantidad del material que se alimenta al molino influyen directamente en los demás ajustes. Los materiales más duros pueden requerir medios más densos y más fuerza de impacto, mientras que los materiales más blandos se muelen más rápidamente.

Comprendiendo las compensaciones

Optimizar un molino de bolas es un proceso de equilibrio de factores contrapuestos. No existe una configuración "perfecta" única, solo la mejor configuración para un objetivo específico.

Rendimiento vs. Finura

Lograr un tamaño de partícula extremadamente fino requiere mucho tiempo y energía, lo que reduce el rendimiento general (toneladas por hora) de la máquina. Un producto más grueso se puede producir mucho más rápidamente.

Velocidad vs. Desgaste

Operar cerca de la velocidad óptima de catarata ofrece la molienda más rápida, pero también causa el mayor desgaste en el revestimiento interno del molino y en los propios medios de molienda. Esto aumenta los costos operativos y el tiempo de inactividad por mantenimiento.

Tamaño de los medios vs. Etapa de molienda

Los medios grandes son excelentes para la ruptura inicial de la alimentación gruesa, pero son ineficientes para producir partículas finas. Por el contrario, los medios pequeños son excelentes para el pulido final, pero no pueden romper eficazmente trozos grandes. Por eso, a veces es necesaria la molienda en varias etapas.

Tomando la decisión correcta para su objetivo

Sus configuraciones operativas deben ser un reflejo directo de su objetivo principal.

- Si su enfoque principal es la ruptura rápida de material grueso: Priorice la fuerza de impacto utilizando medios de molienda más grandes y densos y operando cerca de la velocidad óptima de catarata.

- Si su enfoque principal es producir partículas muy finas: Priorice la atrición utilizando una carga de medios de molienda más pequeños, lo que aumenta la superficie y la acción de frotamiento.

- Si su enfoque principal es maximizar la eficiencia operativa: Ajuste cuidadosamente la velocidad de rotación y la carga de medios para lograr el tamaño de partícula objetivo en el menor tiempo sin causar un desgaste excesivo y costoso.

Dominar un molino de bolas consiste en ir más allá de sus principios simples para manipular hábilmente sus variables operativas.

Tabla resumen:

| Principio | Variables clave | Efecto en la molienda |

|---|---|---|

| Impacto (Fuerza de trituración) | Velocidad de rotación, Tamaño y densidad de los medios | Rompe partículas gruesas |

| Atrición (Fuerza de cizallamiento) | Tamaño y superficie de los medios, Relación de llenado del molino | Produce partículas finas |

| Eficiencia general | Alimentación de material, Compensación velocidad vs. desgaste | Equilibra el rendimiento y la finura |

¿Listo para optimizar su proceso de molienda? El equipo de laboratorio adecuado es crucial para lograr un tamaño de partícula preciso y una operación eficiente. KINTEK se especializa en molinos de bolas y medios de molienda de alta calidad adaptados a las necesidades específicas de su laboratorio.

Contáctenos hoy mismo para discutir cómo nuestras soluciones pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un molino de bolas de alta energía en la extracción de lípidos? Maximice su rendimiento y recuperación

- ¿Cómo logra un molino de bolas planetario de alta energía reacciones a temperatura ambiente? Domina la eficiencia de la aleación mecánica

- ¿Qué papel juega un molino planetario de bolas en la síntesis de Li6PS5Cl? Mejora la calidad del electrolito sólido de sulfuro

- ¿Cuál es la función de un molino de bolas planetario para polvos de B4C–W? Optimizar la homogeneidad y la calidad de sinterización

- ¿Qué papel juega un molino de bolas planetario en la preparación de electrolitos sólidos de tipo NASICON como LATP y LAGP?

- ¿Cuál es la función principal del molido de bolas de baja energía en el acero ODS 316L-Y2O3? Optimizar el flujo del polvo para la impresión 3D

- ¿Cuál es la importancia de usar frascos de molienda y bolas de molienda de zirconia? Asegure la pureza en los compuestos de ZrB2-SiC

- ¿Cuál es el papel del moldeo por bolas de alta energía en la producción de polvos HEA? Lograr homogeneidad a nanoescala en aleaciones