El rendimiento de un molino de bolas se rige por una interacción precisa de varios factores operativos clave. Para controlar el tamaño final de la partícula y la eficiencia de molienda, debe ajustar cuatro variables principales: la velocidad de rotación del molino, las características de los medios de molienda (las bolas), las propiedades del material que se está moliendo y el volumen tanto de los medios como del material dentro del molino.

Optimizar un molino de bolas no consiste en maximizar un único ajuste, sino en lograr un tipo específico de acción de molienda. La clave es equilibrar la velocidad, los medios y la carga para crear el entorno ideal de impacto y atrición para su material específico y el resultado deseado.

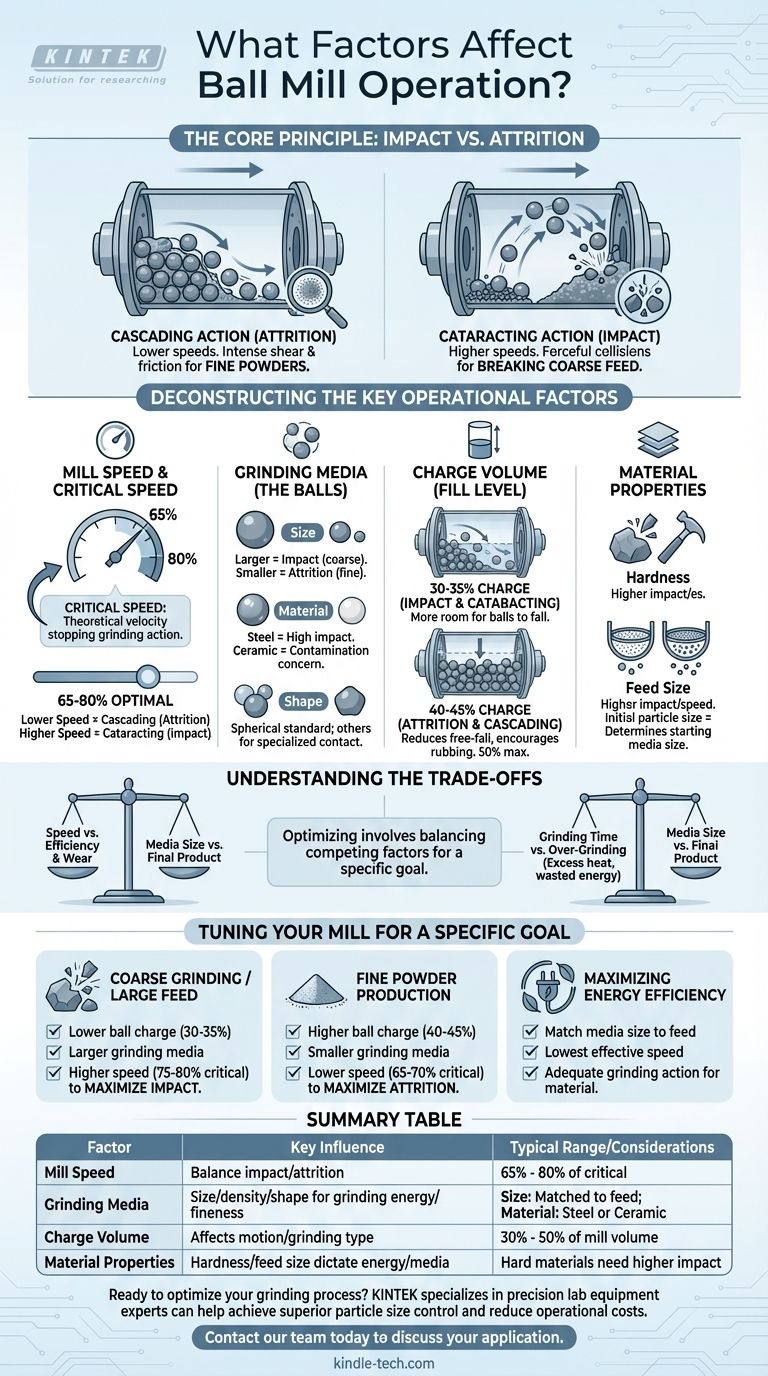

El principio central: Impacto frente a Atrición

Un molino de bolas reduce el tamaño de las partículas mediante dos acciones fundamentales. Sus opciones operativas están orientadas a promover una o una combinación de ambas.

Acción de Cascada (Atrición)

A velocidades más bajas, las bolas de molienda caen por la cara de las otras bolas en un movimiento constante de deslizamiento. Esto crea una inmensa cizalladura y fricción.

Esta acción de "cascada" es ideal para la atrición, moliendo las partículas muy finamente mediante el frotamiento. Es el método preferido para producir polvos finos.

Acción de Catarata (Impacto)

A velocidades más altas, las bolas se elevan más arriba por la pared del molino antes de desprenderse y caer sobre el material inferior. Esto crea una serie de colisiones contundentes.

Esta acción de "catarata" enfatiza el impacto, que es excelente para descomponer material de alimentación más grueso de forma rápida y eficiente.

Desglose de los factores operativos clave

Cada variable operativa influye directamente en el equilibrio entre la cascada y la catarata dentro del molino.

Velocidad del Molino y Velocidad Crítica

El factor más importante es la velocidad de rotación del molino, que se entiende mejor como un porcentaje de su velocidad crítica.

La velocidad crítica es la velocidad teórica a la que la fuerza centrífuga haría que los medios de molienda se adhirieran a la pared interior del molino, deteniendo toda acción de molienda.

La velocidad operativa óptima se encuentra típicamente entre el 65% y el 80% de la velocidad crítica. Las velocidades en el extremo inferior de este rango favorecen la cascada (atrición), mientras que las velocidades en el extremo superior promueven la catarata (impacto).

Medios de Molienda (Las Bolas)

Las bolas son el motor del proceso de molienda. Su tamaño, material y cantidad son críticos.

- Tamaño: Las bolas más grandes crean mayores fuerzas de impacto, ideales para romper partículas de alimentación grandes. Las bolas más pequeñas tienen una superficie total mucho mayor, lo que las hace más eficientes para la molienda fina mediante atrición.

- Material: La densidad de los medios afecta la energía de impacto. Las bolas de acero son comunes para la molienda de alto impacto. Las bolas de cerámica se utilizan cuando la contaminación del producto es una preocupación.

- Forma: Aunque típicamente son esféricas, se pueden utilizar otras formas para aplicaciones especializadas para cambiar la naturaleza de los puntos de contacto.

Volumen de Carga (Nivel de Llenado)

El nivel de llenado, o volumen de carga, se refiere al porcentaje del volumen interno del molino ocupado por los medios de molienda. Esto se encuentra típicamente entre el 30% y el 50%.

Una carga de bolas menor (alrededor del 30-35%) proporciona más espacio para que las bolas caigan, promoviendo el impacto y la catarata.

Una carga de bolas mayor (alrededor del 40-45%) reduce la distancia de caída libre, lo que fomenta la cascada y la atrición para una molienda más fina. Llenar en exceso por encima del 50% puede amortiguar el movimiento de las bolas y reducir drásticamente la eficiencia.

Propiedades del Material

Las características del material de alimentación dictarán sus otras elecciones. Los materiales duros pueden requerir una mayor energía de impacto de medios más grandes o velocidades más altas. El tamaño de partícula inicial de la alimentación dicta el tamaño inicial apropiado para los medios de molienda.

Comprender las Compensaciones

Optimizar un molino de bolas siempre implica equilibrar factores en competencia. No existe un único ajuste "mejor", solo el mejor ajuste para un objetivo específico.

Velocidad frente a Eficiencia y Desgaste

Las velocidades más altas aumentan el rendimiento, pero tienen un costo. El consumo de energía aumenta significativamente con la velocidad, al igual que la tasa de desgaste tanto de los medios de molienda como del revestimiento interno del molino.

Tamaño del Medio frente a Producto Final

Utilizar medios grandes para moler material hasta obtener un polvo muy fino es muy ineficiente. Las bolas grandes carecen de la superficie necesaria para una atrición efectiva. Por el contrario, utilizar medios pequeños para romper partículas de alimentación grandes será extremadamente lento, ya que las bolas carecen de la energía de impacto para causar fracturas.

Tiempo de Molienda frente a Molienda Excesiva

Simplemente hacer funcionar el molino por más tiempo no siempre es mejor. Una vez alcanzado el tamaño de partícula objetivo, una molienda adicional genera calor excesivo, desperdicia enormes cantidades de energía y, a veces, puede ser perjudicial para las propiedades del producto final.

Ajuste de su Molino para un Objetivo Específico

Utilice estos principios para configurar su operación en función del resultado deseado.

- Si su enfoque principal es la molienda gruesa o la descomposición de alimentación grande: Utilice una carga de bolas menor (30-35%), medios de molienda más grandes y opere en el extremo superior del rango de velocidad óptimo (75-80% de la crítica) para maximizar el impacto.

- Si su enfoque principal es producir un polvo muy fino: Utilice una carga de bolas mayor (40-45%) con medios de molienda más pequeños y opere a velocidades más bajas (65-70% de la crítica) para maximizar la atrición.

- Si su enfoque principal es maximizar la eficiencia energética: Haga coincidir el tamaño del medio estrechamente con el tamaño de la alimentación y opere a la velocidad efectiva más baja que aún proporcione una acción de molienda adecuada para su material.

Dominar estas variables transforma la molienda en molino de bolas de un proceso de fuerza bruta a una tarea de ingeniería precisa.

Tabla de Resumen:

| Factor | Influencia Clave | Rango Típico/Consideraciones |

|---|---|---|

| Velocidad del Molino | Equilibrio entre impacto (catarata) y atrición (cascada) | 65% - 80% de la velocidad crítica |

| Medios de Molienda | El tamaño, la densidad y la forma determinan la energía de molienda y la finura | Tamaño: Coincidente con la alimentación; Material: Acero o Cerámica |

| Volumen de Carga | Afecta el movimiento de las bolas y el tipo de acción de molienda | 30% - 50% del volumen del molino |

| Propiedades del Material | La dureza y el tamaño de la alimentación dictan la energía requerida y la elección del medio | Los materiales duros necesitan mayor energía de impacto |

¿Listo para optimizar su proceso de molienda?

KINTEK se especializa en equipos de laboratorio de precisión y consumibles para laboratorios. Ya sea que necesite seleccionar los medios de molienda adecuados o configurar su molino para una máxima eficiencia, nuestros expertos pueden ayudarle a lograr un control superior del tamaño de partícula y reducir los costos operativos.

Póngase en contacto con nuestro equipo hoy mismo para analizar su aplicación específica y ver cómo las soluciones de KINTEK pueden mejorar sus resultados.

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de bolas de laboratorio con frasco y bolas de molienda de alúmina y circonio

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

La gente también pregunta

- ¿Cuál es la función de un molino de bolas vibratorio en la síntesis de precursores de perovskitas dobles ricas en litio? Maximizar la reactividad

- ¿Cuál es la función principal de un mortero y mano de mortero de ágata? Optimización del pretratamiento de nanopolvo de fosfato de calcio y zinc dopado con VO2+

- ¿Cómo funcionan los molinos de molienda? Elija el método adecuado para su material

- ¿Por qué un molinillo mecánico de alta potencia es esencial para los catalizadores de cáscara de huevo residual? Maximice el rendimiento de biodiesel hoy

- ¿Cuál es el propósito de realizar una molienda secundaria con un molino de bolas en vidrio LAGP recocido? Mejorar los resultados de sinterización

- ¿Cuáles son los 5 usos de un molino de martillos? Desbloquee la reducción de tamaño versátil para su industria

- ¿Cuál es el mantenimiento preventivo de un molino de bolas? Garantizar el máximo tiempo de actividad y fiabilidad

- ¿Cuáles son las ventajas de las bolas de acero inoxidable de gran diámetro para la molienda? Optimización de la preparación de materiales de hidrógeno