Para fundir metales no ferrosos como cobre, aluminio y zinc, la solución más común y avanzada es el horno de inducción. Esta tecnología es preferida por su eficiencia energética, velocidad y capacidad para producir una fusión limpia, lo cual es crítico para mantener la pureza y calidad de estos materiales. Incluso se utilizan versiones especializadas para metales preciosos de alta temperatura como el platino.

La decisión principal no es simplemente qué horno usar, sino comprender que la naturaleza limpia, eficiente y controlable de un horno de inducción lo convierte en la opción superior para la mayoría de las aplicaciones de metales no ferrosos donde la pureza del material es una preocupación primordial.

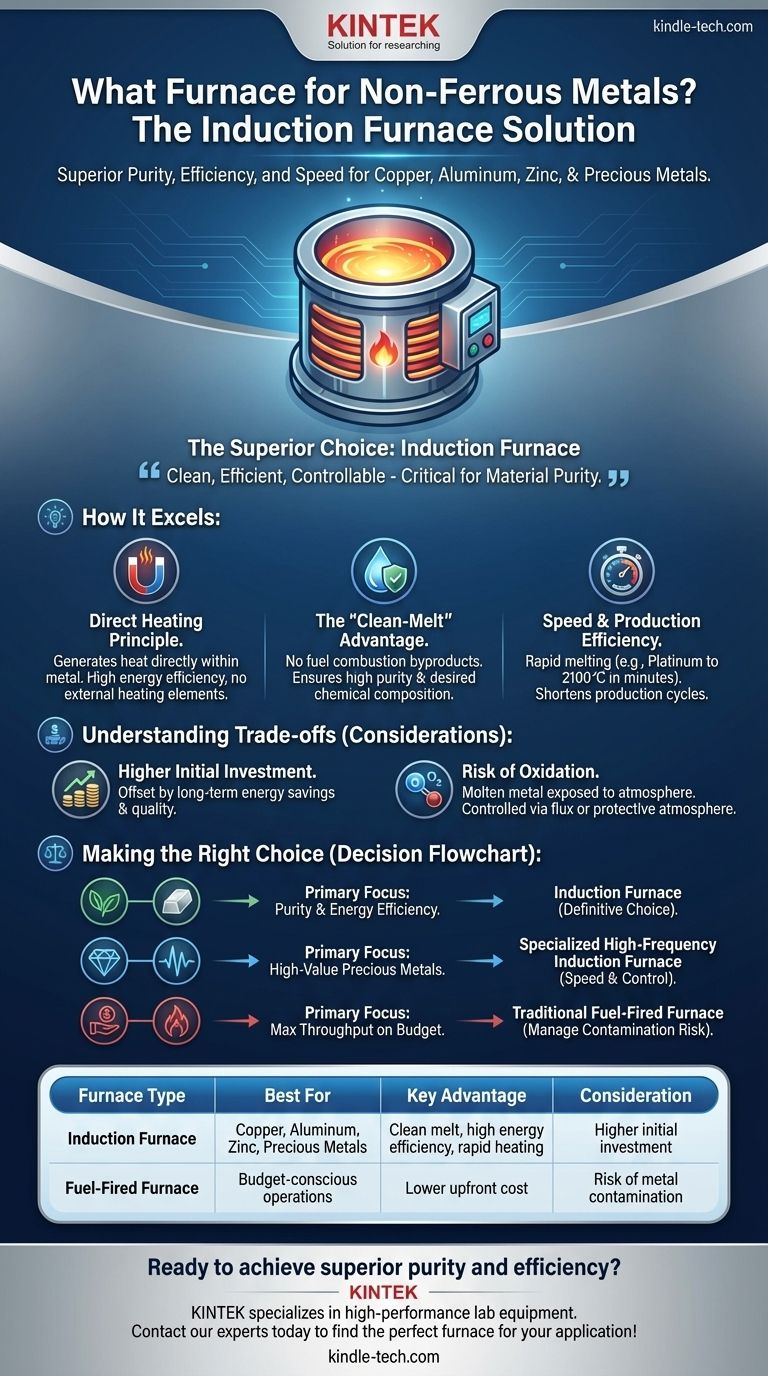

Cómo los hornos de inducción sobresalen con los metales no ferrosos

La razón principal por la que los hornos de inducción son tan efectivos es su método de calentamiento. A diferencia de los hornos tradicionales que queman combustible para generar calor externo, los hornos de inducción utilizan un proceso fundamentalmente diferente y más directo.

El principio del calentamiento directo

Un horno de inducción utiliza potentes campos magnéticos para generar calor directamente dentro del propio metal. Este método de calentamiento interno es increíblemente eficiente porque se desperdicia muy poca energía calentando la cámara del horno o el aire circundante.

Este proceso elimina la necesidad de quemadores, lanzas o contacto directo con elementos calefactores, que son fuentes comunes de contaminación en otros tipos de hornos.

La ventaja de una fusión limpia

Para metales no ferrosos como el aluminio y el cobre, la pureza es primordial. La característica de "fusión limpia" de un horno de inducción es su ventaja más significativa.

Debido a que no hay combustión de combustible, subproductos como gases y hollín no pueden contaminar el metal fundido. Esto asegura que el producto final fundido tenga la composición química y las propiedades del material deseadas.

Velocidad y eficiencia de producción

Los hornos de inducción especializados pueden alcanzar temperaturas extremadamente altas muy rápidamente. Por ejemplo, un horno diseñado para platino puede alcanzar los 2100℃ en solo un par de minutos.

Esta capacidad de fusión rápida acorta significativamente los ciclos de producción y aumenta la eficiencia operativa general, un factor crucial tanto en entornos industriales a pequeña como a gran escala.

Comprendiendo las compensaciones

Aunque es altamente efectiva, la tecnología de inducción no está exenta de consideraciones. Reconocer las compensaciones es clave para tomar una decisión informada.

Mayor inversión inicial

Los sistemas de hornos de inducción suelen tener un costo de capital inicial más alto en comparación con las tecnologías de hornos más simples que funcionan con combustible. Sin embargo, esta inversión a menudo se compensa con ahorros de energía a largo plazo y una mayor calidad del producto.

El riesgo de oxidación

Aunque el proceso es inherentemente limpio, el metal fundido todavía está expuesto a la atmósfera dentro de la cámara. Sin una gestión adecuada, esto puede llevar a la formación de óxidos, lo que puede crear impurezas o pérdida de material.

En muchas operaciones, esto se controla utilizando una capa de fundente protector sobre la fusión o introduciendo una atmósfera controlada y no reactiva en el horno.

Tomando la decisión correcta para su objetivo

Su aplicación específica determinará el mejor camino a seguir. Considere el principal impulsor de su operación.

- Si su enfoque principal es la pureza del material y la eficiencia energética: Un horno de inducción es la elección definitiva para fundir metales no ferrosos como el cobre y el aluminio.

- Si su enfoque principal es la fusión de metales preciosos de alto valor: Un horno de inducción especializado de alta frecuencia proporciona la velocidad y el control necesarios para trabajar con materiales como el platino.

- Si su enfoque principal es maximizar el rendimiento con un presupuesto ajustado: Podría investigar los hornos tradicionales de combustible, pero debe estar preparado para gestionar el riesgo inherente de contaminación del metal.

En última instancia, elegir el horno adecuado consiste en hacer coincidir las fortalezas de la tecnología con sus objetivos metalúrgicos específicos.

Tabla resumen:

| Tipo de horno | Ideal para | Ventaja clave | Consideración |

|---|---|---|---|

| Horno de inducción | Cobre, Aluminio, Zinc, Metales preciosos | Fusión limpia, alta eficiencia energética, calentamiento rápido | Mayor inversión inicial |

| Horno de combustible | Operaciones con presupuesto limitado | Menor costo inicial | Riesgo de contaminación del metal |

¿Listo para lograr una pureza y eficiencia superiores en su laboratorio o fundición?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para la fusión precisa de metales no ferrosos. Nuestras soluciones le ayudan a mantener la pureza del material, reducir los costos de energía y aumentar el rendimiento.

¡Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para su aplicación específica con cobre, aluminio o metales preciosos!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué es el revestimiento neutro del horno de inducción? Logre una fusión versátil y libre de contaminación

- ¿Cuál es la frecuencia de un horno de inducción? Elija la frecuencia adecuada para su aplicación

- ¿Cuáles son los componentes de un horno de fusión por inducción? Una guía de los sistemas centrales

- ¿Qué es el recocido por inducción? Descubra el tratamiento térmico rápido y preciso para metales

- ¿Cuáles son las ventajas del equipo de inducción? Logre un calentamiento más rápido, limpio y preciso

- ¿Cuáles son los beneficios de utilizar equipos de fusión por plasma? Maximizar la recuperación de metales y la seguridad

- ¿Es la calefacción por inducción más eficiente que la de resistencia? Ahorre hasta un 50% más de energía.

- ¿Cuáles son los peligros de un horno de inducción? Una guía para prevenir fallas catastróficas