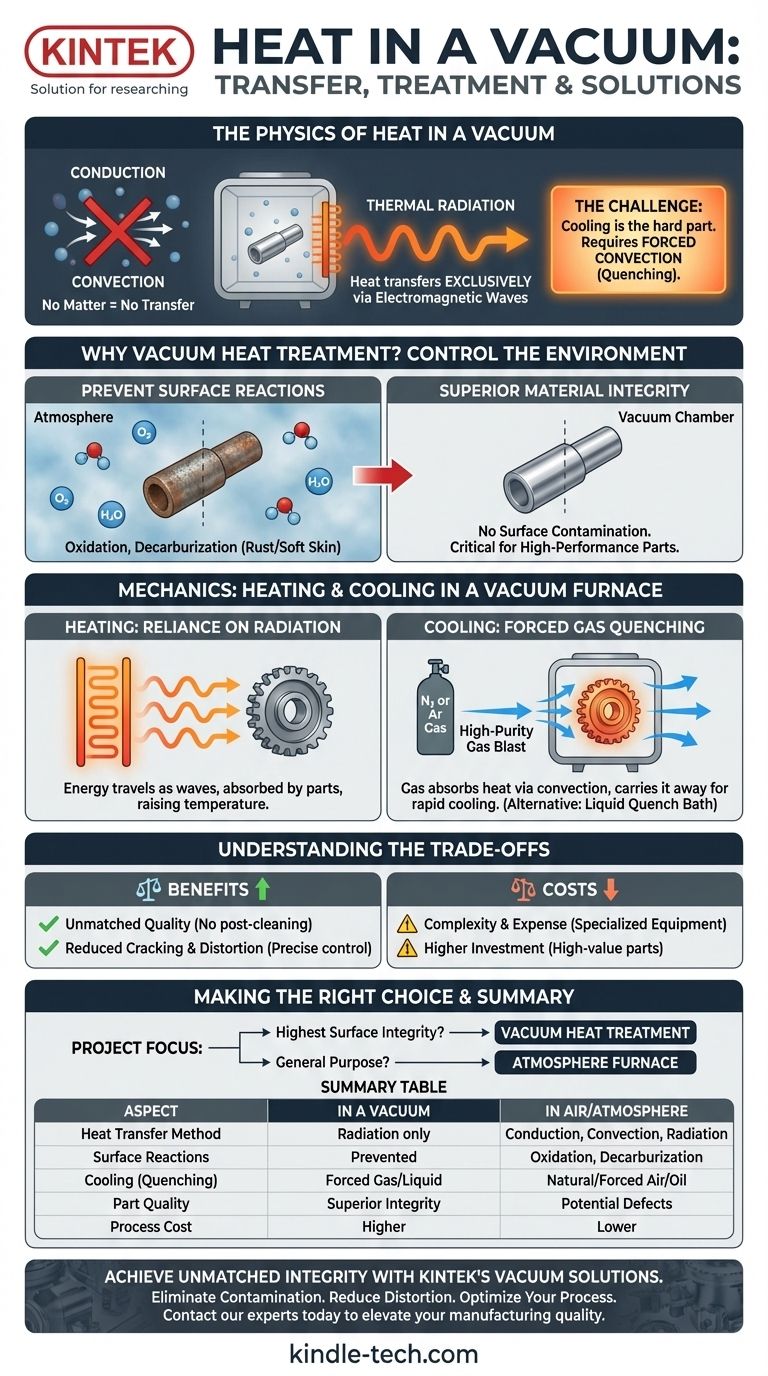

En un vacío casi perfecto, el calor no puede transferirse por conducción ni por convección porque no hay materia que mueva la energía térmica. En cambio, el calor se transfiere exclusivamente a través de la radiación térmica, donde un objeto emite energía en forma de ondas electromagnéticas, similar a cómo el sol calienta la Tierra a través del espacio vacío.

El desafío central de trabajar en vacío no es calentar un objeto, sino enfriarlo eficazmente. Los procesos industriales superan esto introduciendo intencionalmente un gas inerte controlado para crear convección forzada para un enfriamiento rápido, conocido como temple (quenching).

¿Por qué usar vacío para el tratamiento térmico?

La razón principal para usar un vacío no es gestionar el calor, sino controlar el entorno. Se trata de lo que no está en la cámara.

Para prevenir reacciones superficiales no deseadas

Cuando un metal se calienta, se vuelve altamente reactivo con los elementos del aire.

Elementos como el oxígeno, la humedad y el dióxido de carbono pueden unirse a la superficie del metal, causando oxidación (herrumbre), descarburación (una "piel" blanda) u otros efectos indeseables. Un vacío elimina estos gases reactivos.

El resultado: Integridad superior del material

Al eliminar estas reacciones, el tratamiento térmico al vacío produce piezas excepcionalmente limpias sin contaminación superficial.

Este proceso es fundamental para componentes de alto rendimiento, como los aceros para herramientas de aleación alta, donde la dureza y la integridad superficial precisas no son negociables.

La mecánica de la transferencia de calor en un horno de vacío

Comprender cómo se añade y se elimina el calor es clave para entender todo el proceso.

Calentamiento: Dependencia de la radiación

Dentro de un horno de vacío, los objetos se calientan mediante elementos calefactores. Estos elementos se calientan mucho y irradian energía térmica.

Esta energía viaja como ondas electromagnéticas a través del vacío y es absorbida por las piezas metálicas, lo que provoca que su temperatura aumente.

El desafío del enfriamiento: Sin convección

Una vez que la pieza está caliente, a menudo debe enfriarse rápidamente (templarse) para fijar la dureza deseada. Al aire libre, esto es fácil. En un vacío, no hay aire que se lleve el calor.

Un objeto dejado solo en un vacío solo puede enfriarse irradiando su propio calor, lo cual es un proceso muy lento e insuficiente para endurecer la mayoría de los metales.

La solución: Convección forzada mediante temple con gas

Para resolver esto, los hornos de vacío modernos utilizan un sistema potente para un enfriamiento rápido.

Se lanza un gas inerte de alta pureza como nitrógeno o argón a la cámara a alta velocidad. Este gas absorbe el calor del metal caliente a través de la convección y lo transporta, permitiendo un temple controlado y rápido. El efecto de enfriamiento se puede mejorar utilizando presiones superiores a la atmósfera normal.

Método alternativo: Temple en líquido

Algunos hornos de vacío están diseñados para dejar caer las piezas calentadas en una cámara sellada que contiene aceite o un polímero a base de agua.

Esto proporciona un temple aún más rápido y agresivo para aleaciones y aplicaciones específicas, todo mientras el calentamiento inicial se mantuvo en un entorno de vacío puro.

Comprender las compensaciones

El tratamiento térmico al vacío ofrece resultados superiores, pero es un proceso especializado con claras compensaciones.

Ventaja: Calidad inigualable

El proceso produce piezas increíblemente limpias sin necesidad de limpieza posterior al tratamiento. El acabado superficial y las propiedades metalúrgicas se controlan con precisión.

Ventaja: Reducción de grietas y distorsión

Debido a que el calentamiento y el enfriamiento están tan estrictamente controlados, hay menos tensión térmica en el componente. Esto reduce significativamente el riesgo de que las piezas se agrieten o se deformen durante el proceso de endurecimiento.

Costo: Complejidad y gasto

Los hornos de vacío y los gases de alta pureza representan una inversión significativa. Esto hace que el proceso sea más costoso que el tratamiento térmico tradicional basado en atmósfera y, por lo general, se reserva para piezas de alto valor o críticas para el rendimiento.

Tomar la decisión correcta para su aplicación

Decidir si utilizar el tratamiento térmico al vacío depende totalmente de los requisitos de su proyecto.

- Si su enfoque principal es la mayor integridad superficial y el rendimiento posibles: El tratamiento térmico al vacío es la opción definitiva para prevenir cualquier reacción superficial en aleaciones sensibles.

- Si su enfoque principal es el endurecimiento de componentes de uso general donde una oxidación superficial menor es aceptable: Los hornos de atmósfera tradicionales ofrecen una solución más rentable.

En última instancia, el procesamiento al vacío proporciona un nivel de control ambiental incomparable, lo que permite la producción de componentes de mayor calidad.

Tabla de resumen:

| Aspecto | En un vacío | En aire/atmósfera |

|---|---|---|

| Método de transferencia de calor | Solo radiación | Conducción, convección, radiación |

| Reacciones superficiales | Prevenidas (sin oxígeno/humedad) | Ocurren oxidación, descarburación |

| Enfriamiento (Temple) | Convección forzada de gas o temple líquido | Temple natural o forzado con aire/aceite |

| Calidad de la pieza | Integridad superior, sin contaminación | Posibles defectos superficiales |

| Costo del proceso | Mayor (equipo especializado) | Menor (equipo estándar) |

Logre una integridad de material inigualable con las soluciones de vacío de KINTEK

¿Está desarrollando componentes de alto rendimiento que exigen una calidad superficial impecable y propiedades metalúrgicas precisas? El entorno controlado de un horno de vacío es esencial para prevenir la oxidación y la descarburación en aleaciones sensibles. KINTEK se especializa en equipos avanzados de laboratorio y producción, incluidos hornos de vacío diseñados para un tratamiento térmico superior.

Proporcionamos la tecnología y la experiencia para ayudarle a:

- Eliminar la contaminación superficial: Asegúrese de que sus piezas de alto valor estén libres de óxidos y otros defectos.

- Reducir grietas y distorsión: Benefíciese de una gestión térmica precisa que minimiza el estrés.

- Optimizar su proceso: Ya sea que necesite temple con gas a alta presión o temple líquido, tenemos una solución.

No permita que las reacciones atmosféricas comprometan el rendimiento de su componente. Contacte a nuestros expertos hoy mismo para discutir cómo los sistemas de calentamiento y temple al vacío de KINTEK pueden elevar la calidad y fiabilidad de su fabricación.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Puedo aspirar el interior de mi horno de calefacción? Una guía para la limpieza segura por bricolaje frente al servicio profesional

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Por qué se utiliza el vacío para el tratamiento térmico? Logre componentes metálicos impecables y de alto rendimiento

- ¿Qué es el proceso de tratamiento térmico al vacío? Logre un control, limpieza y calidad superiores

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo