En esencia, un tren de laminación de 3 cilindros es una máquina utilizada para dar forma a metales que presenta tres cilindros apilados verticalmente. A diferencia de los trenes de 2 cilindros más simples, esta configuración permite que la pieza de trabajo pase de un lado a otro a través del tren sin necesidad de invertir la dirección del potente motor de accionamiento, lo que lo convierte en un diseño históricamente significativo y eficiente para la reducción intermedia de metales.

La característica definitoria de un tren de 3 cilindros no son solo sus tres rodillos, sino su eficiencia operativa. Permite el laminado bidireccional, lo que posibilita múltiples pasadas de reducción en una sola pieza de metal en una configuración compacta y mecánicamente más simple que los trenes de laminación reversibles modernos.

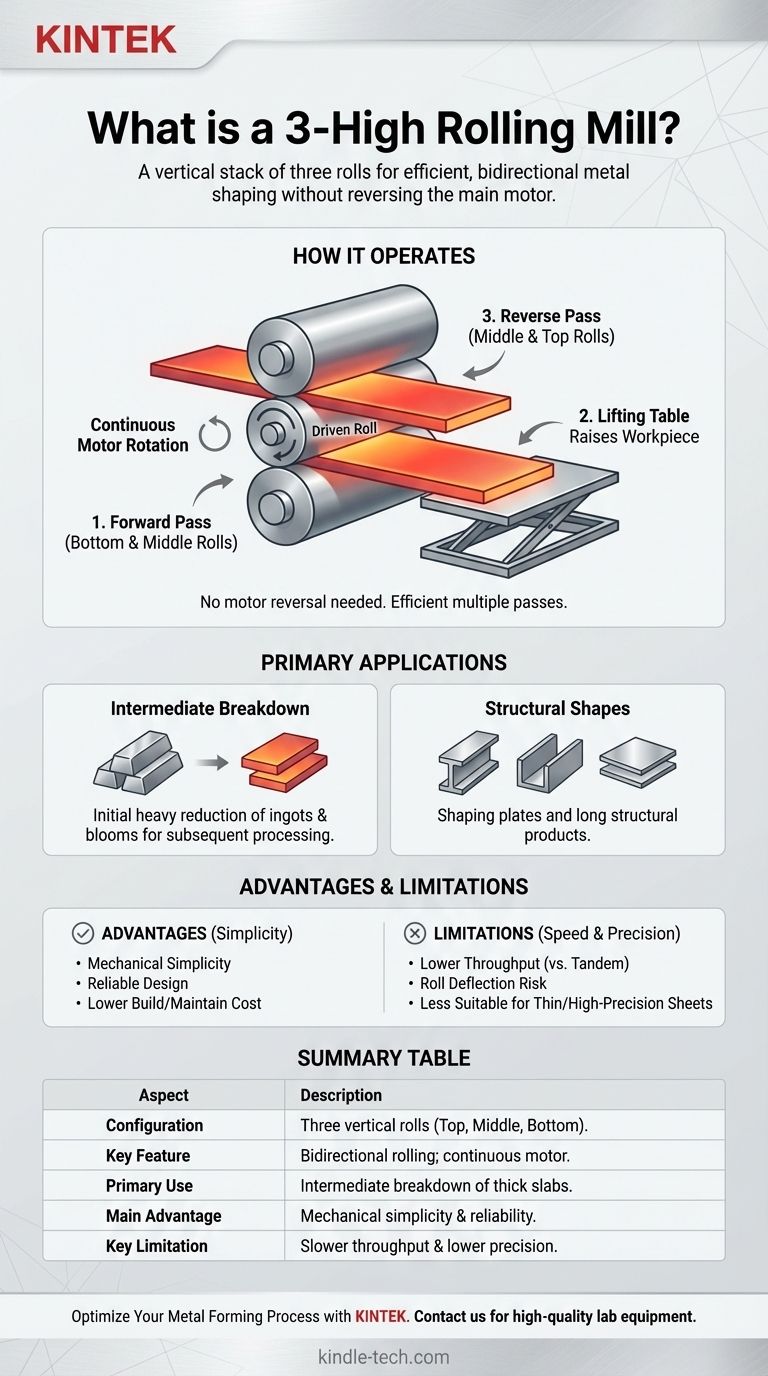

Cómo funciona un tren de laminación de 3 cilindros

Para comprender el valor de un tren de 3 cilindros, primero debe entender su proceso mecánico único. Es una solución ingeniosa para el problema de realizar múltiples pasadas de laminación de manera eficiente.

La configuración de cilindros verticales

Un tren de 3 cilindros consta de un cilindro superior, un cilindro medio y un cilindro inferior dispuestos en una pila vertical. El cilindro medio suele ser accionado directamente por el motor, mientras que los cilindros superior e inferior a menudo son impulsados por la fricción de su contacto con la pieza de trabajo y el cilindro medio.

El proceso de laminado bidireccional

La clave de su funcionamiento es la trayectoria del metal. Primero, la pieza de trabajo (como una placa de acero caliente) se pasa entre los cilindros inferior y medio.

Después de salir, una mesa elevadora levanta la pieza de trabajo para que se alinee con el espacio entre los cilindros medio y superior. Luego, el metal se pasa de nuevo en la dirección opuesta. Este ciclo se puede repetir varias veces.

La ventaja de la rotación continua

Este diseño fue ingenioso para su época. El motor principal y los cilindros pueden girar continuamente en una dirección. La inversión del recorrido del metal se maneja simplemente redirigiéndolo a través de un espacio de rodillo diferente, evitando la necesidad de un motor de inversión complejo y costoso.

Propósito principal y aplicaciones

Aunque los trenes modernos los han superado en ciertas áreas, los trenes de 3 cilindros siguen siendo relevantes para etapas específicas de la conformación de metales, particularmente para el desbaste y el trabajo intermedio.

Trabajo de reducción inicial intermedio

Su aplicación más común es como trenes de desbaste o de reducción inicial. Toman formas iniciales gruesas de metal, como lingotes o tochos, y realizan las reducciones iniciales pesadas de espesor.

El objetivo aquí no es la precisión final, sino una reducción de tamaño sustancial y eficiente, preparando el metal para pasadas de acabado posteriores en otros tipos de trenes.

Producción de planchas y perfiles estructurales

Los trenes de 3 cilindros también se utilizan frecuentemente para producir planchas y productos estructurales largos como vigas y canales. El proceso bidireccional es adecuado para dar forma a estos elementos más grandes y menos precisos.

Comprender las compensaciones

Ningún diseño de tren de laminación es perfecto para cada tarea. Las ventajas del tren de 3 cilindros en simplicidad conllevan limitaciones en velocidad y precisión en comparación con equipos más especializados.

Ventaja: Simplicidad mecánica

El principal beneficio es su diseño robusto y relativamente simple. Al evitar un motor de inversión, el tren es mecánicamente menos complejo y, históricamente, era más fiable y menos costoso de construir y mantener.

Desventaja: Menor rendimiento

El proceso de laminado, elevación de la mesa y paso del material hacia atrás es más lento que un tren tándem, donde el metal pasa a través de una serie de soportes de 2 cilindros o 4 cilindros en una sola línea continua.

Limitación: Deflexión del rodillo y precisión

Debido a que los cilindros de trabajo no están soportados por "cilindros de respaldo" más grandes (una característica de los trenes de 4 cilindros), pueden ser más propensos a doblarse o desviarse bajo cargas pesadas. Esto hace que los trenes de 3 cilindros sean menos adecuados para producir productos planos laminados muy delgados o de alta precisión, donde mantener un espesor perfectamente uniforme es fundamental.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de tren de laminación correcta depende completamente de la etapa de producción y las características deseadas del producto final.

- Si su enfoque principal es la reducción intermedia de planchas gruesas: Un tren de 3 cilindros es una opción clásica y efectiva para esta etapa de "desbaste", que ofrece una buena eficiencia para trabajos pesados.

- Si su enfoque principal es la producción continua y de gran volumen de un solo producto: Una configuración de tren tándem es mucho más productiva, ya que elimina el tiempo perdido al invertir el material.

- Si su enfoque principal es la producción de chapas planas terminadas y de alta precisión: Un tren de 4 cilindros o un tren de clúster avanzado es superior, ya que sus cilindros de respaldo minimizan la deflexión y aseguran una planitud y un control de calibre excepcionales.

En última instancia, el tren de 3 cilindros representa un diseño fundamental en la metalurgia, optimizado para la tarea específica de conformación intermedia bidireccional eficiente.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Configuración de cilindros | Tres cilindros apilados verticalmente (superior, medio, inferior). |

| Característica clave | Laminado bidireccional; el material pasa de un lado a otro sin invertir el motor. |

| Uso principal | Desbaste/reducción inicial de planchas gruesas, lingotes y tochos. |

| Ventaja principal | Simplicidad mecánica y fiabilidad para la reducción pesada. |

| Limitación clave | Menor rendimiento que los trenes tándem; menor precisión para chapas delgadas debido a la deflexión del rodillo. |

Optimice su proceso de conformación de metales con KINTEK

¿Está involucrado en operaciones de reducción intermedia o desbaste de metales? Los principios de la maquinaria eficiente y robusta, ejemplificados por el tren de 3 cilindros, son fundamentales en lo que hacemos. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a las exigentes necesidades de los laboratorios metalúrgicos y las instalaciones de I+D.

Entendemos que la precisión y la fiabilidad son críticas. Ya sea que esté probando propiedades de materiales, desarrollando nuevas aleaciones o simulando procesos industriales, nuestros equipos están diseñados para ofrecer resultados precisos y consistentes.

Permítanos ayudarle a alcanzar sus metas.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia de su laboratorio y apoyar su investigación y desarrollo en metalurgia.

Guía Visual

Productos relacionados

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Molino de laboratorio con jarra y bolas de ágata

- Molino de Tarros Horizontal de Diez Cuerpos para Uso en Laboratorio

La gente también pregunta

- ¿Qué es un molino de rodillos de dos alturas? Domine la mezcla y prueba precisa de materiales

- ¿Cuál es el proceso de mezcla de compuestos de caucho? Una guía para crear materiales uniformes y de alto rendimiento

- ¿Cuál es la diferencia entre extrusión y coextrusión? Una guía sobre perfiles plásticos de capa única frente a multicapa

- ¿Qué es la técnica de extrusión de película soplada? Dominando la orientación biaxial para una resistencia superior de la película

- ¿Qué es un molino de dos rodillos de velocidad diferencial? Logre una mezcla y dispersión superiores de polímeros

- ¿Cuáles son las desventajas de las extrusoras de un solo husillo? Limitaciones clave para materiales complejos

- ¿Cuál es la diferencia entre una extrusora monohusillo y una de doble husillo? Elija la extrusora adecuada para su proceso

- ¿Cuál es el proceso de granulación por extrusión de doble husillo? Logre una consistencia superior en la fabricación farmacéutica