En esencia, un reactor de alta presión es un recipiente especializado y reforzado diseñado para llevar a cabo reacciones químicas bajo presiones significativamente más altas que la atmósfera normal. A menudo denominado autoclave, este equipo utiliza la presión y las altas temperaturas para impulsar transformaciones químicas que de otro modo serían lentas, ineficientes o imposibles. Están construidos con materiales robustos para contener de forma segura estas condiciones extremas, lo que permite una amplia gama de aplicaciones industriales y de investigación.

Un reactor de alta presión es más que un simple contenedor fuerte; es una herramienta fundamental que trata la presión como una variable controlable, junto con la temperatura y la concentración, para manipular reacciones químicas, aumentar los rendimientos y sintetizar nuevos materiales.

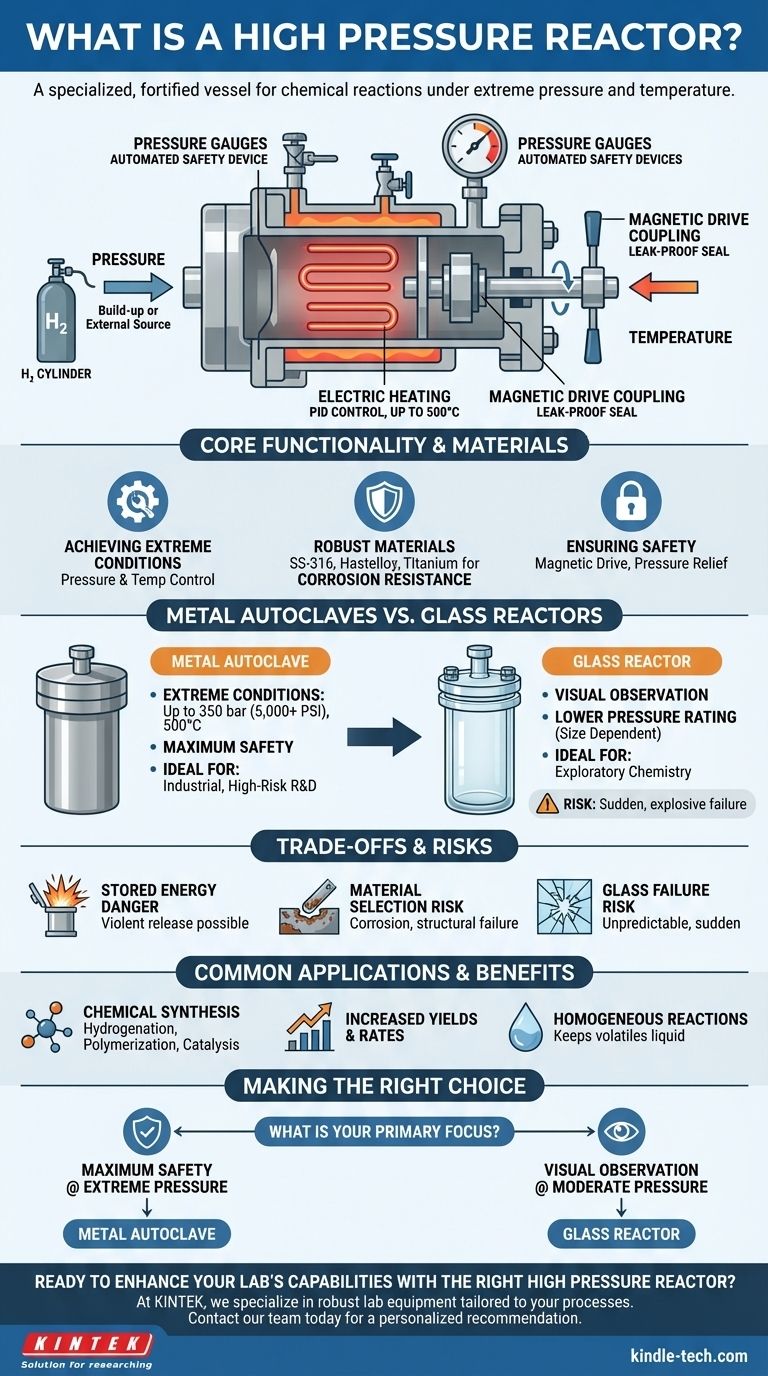

Cómo funciona un reactor de alta presión

Un reactor de alta presión es un sistema de componentes que trabajan juntos para crear y gestionar de forma segura un entorno de alta energía. Comprender estos componentes es clave para apreciar sus capacidades.

Lograr alta presión y temperatura

La presión dentro del recipiente se puede generar de dos maneras principales. Puede acumularse de forma natural como subproducto de la propia reacción química (por ejemplo, la evolución de gas), o puede introducirse desde una fuente externa, como un cilindro de hidrógeno comprimido para una reacción de hidrogenación.

La temperatura precisa se logra mediante sistemas de calefacción eléctrica controlados por PID, que permiten una regulación exacta de hasta 500 °C, asegurando que la reacción tenga la energía necesaria para proceder.

El papel fundamental de los materiales de construcción

El recipiente del reactor debe soportar no solo una inmensa presión, sino también productos químicos potencialmente corrosivos a altas temperaturas. Debido a esto, no están hechos de materiales comunes.

Normalmente se construyen a partir de aleaciones metálicas de alta resistencia y resistentes a la corrosión. Las opciones comunes incluyen acero inoxidable (SS-316), Hastelloy, Monel, Inconel y Titanio, seleccionados en función de la química específica de la reacción prevista.

Garantizar la seguridad y el control

La seguridad es la principal consideración de diseño. Un acoplamiento de transmisión magnética es una característica clave, que proporciona un mecanismo de agitación con un sello hermético que elimina el riesgo de fuga de materiales peligrosos.

El sistema se gestiona mediante una serie de válvulas, manómetros y dispositivos de seguridad automatizados. Estos componentes trabajan al unísono para regular, monitorear y, si es necesario, ventilar de forma segura la presión dentro del reactor, evitando fallos catastróficos.

Autoclaves metálicos frente a reactores de vidrio a presión

El término "reactor a presión" puede aplicarse a diferentes diseños con capacidades muy diferentes. La distinción más significativa es entre los autoclaves metálicos de alta presión y los reactores de vidrio de menor presión.

El caso de los autoclaves metálicos

Cuando un proceso requiere condiciones extremas, un autoclave metálico es el estándar. Estos sistemas pueden alcanzar presiones de hasta 350 bar (más de 5000 PSI) y temperaturas de 500 °C.

Su construcción metálica opaca y robusta los convierte en la opción definitiva para procesos industriales e investigaciones de alto riesgo y alta presión donde la seguridad y la contención no son negociables.

El nicho de los reactores de vidrio

Los reactores de vidrio a presión se utilizan cuando la observación visual directa de la reacción es esencial. Su transparencia permite a los químicos e ingenieros monitorear los cambios de color, fase o cristalización en tiempo real.

Sin embargo, su clasificación de presión es significativamente menor que la de los reactores metálicos y está inversamente relacionada con el diámetro del recipiente: un recipiente más grande puede soportar menos presión. Son adecuados para química exploratoria a presiones más moderadas.

Comprensión de las compensaciones y los riesgos

Elegir y operar un reactor a presión implica reconocer y mitigar riesgos significativos. La decisión es un equilibrio entre las necesidades experimentales y los imperativos de seguridad.

El peligro inherente de la energía almacenada

Operar cualquier recipiente a alta presión implica almacenar una tremenda cantidad de energía potencial. Un fallo en el recipiente o en sus sellos puede provocar una liberación violenta y peligrosa de esa energía. Por eso son fundamentales una ingeniería robusta y mecanismos de seguridad.

El riesgo de una selección de material inadecuada

Elegir el material de construcción incorrecto puede provocar corrosión, debilitando la integridad estructural del reactor con el tiempo. Esto puede provocar un fallo a presiones muy inferiores a los límites de diseño originales del equipo. La compatibilidad del material debe verificarse para cada nuevo proceso químico.

Reactores de vidrio y fallo catastrófico

Aunque son útiles para la observación, los reactores de vidrio conllevan un riesgo distinto. A diferencia del metal, el vidrio puede fallar de forma repentina y explosiva si se supera su límite de presión. Las referencias señalan que esto puede ser difícil de predecir, y estos sistemas pueden carecer de los mecanismos de alivio avanzados de los autoclaves metálicos de alta presión.

Aplicaciones y reacciones comunes

Los reactores de alta presión son caballos de batalla en la industria química, utilizados para una gran variedad de procesos que son fundamentales para la fabricación y la ciencia modernas.

Impulsar la síntesis química

Estos reactores son esenciales para muchas clases de reacciones orgánicas e inorgánicas, que incluyen:

- Hidrogenación

- Polimerización

- Oxidación y alquilación

- Esterificación y aminación

- Reacciones catalíticas

Por qué es necesaria la presión

Aplicar alta presión puede influir drásticamente en una reacción. Puede aumentar las velocidades de reacción, desplazar el equilibrio químico para favorecer el producto deseado o mantener los reactivos y disolventes volátiles en fase líquida a altas temperaturas, asegurando que la mezcla de reacción permanezca homogénea.

Tomar la decisión correcta para su proceso

Su selección debe guiarse por las demandas específicas de su reacción química y su tolerancia al riesgo.

- Si su enfoque principal es la máxima seguridad a presiones extremas (hasta 350 bar): Un autoclave metálico construido con una aleación químicamente compatible es la única opción apropiada.

- Si su enfoque principal es la observación visual de una reacción a presión moderada: Un reactor de vidrio a presión es adecuado, siempre que opere muy por debajo de sus límites de presión especificados y probados.

- Si su enfoque principal es la síntesis química versátil (por ejemplo, catálisis, polimerización): Evalúe los requisitos de presión y temperatura de su reacción específica para determinar si es suficiente un reactor metálico robusto o una unidad de vidrio de menor presión.

En última instancia, comprender los principios de un reactor de alta presión le permite transformarlo de un simple contenedor a un poderoso instrumento para controlar la realidad química.

Tabla de resumen:

| Característica | Autoclave metálico | Reactor de vidrio |

|---|---|---|

| Presión máx. | Hasta 350 bar (más de 5000 PSI) | Menor, dependiente del tamaño del recipiente |

| Temperatura máx. | Hasta 500 °C | Menor que el metal |

| Ventaja principal | Máxima seguridad para condiciones extremas | Observación visual directa de las reacciones |

| Riesgo clave | Corrosión por incompatibilidad de materiales | Fallo repentino y explosivo |

| Ideal para | Procesos industriales, I+D de alto riesgo | Química exploratoria, presión moderada |

¿Listo para mejorar las capacidades de su laboratorio con el reactor de alta presión adecuado?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio robustos, incluidos reactores de alta presión y autoclaves, adaptados a sus procesos químicos específicos. Ya necesite la seguridad extrema de un autoclave metálico para la hidrogenación o la claridad visual de un reactor de vidrio para la síntesis, nuestros expertos le ayudarán a seleccionar la solución perfecta para aumentar los rendimientos y garantizar la seguridad operativa.

¡Póngase en contacto con nuestro equipo hoy mismo para analizar su aplicación y obtener una recomendación personalizada!

Guía Visual

Productos relacionados

- Reactores de Laboratorio Personalizables de Alta Temperatura y Alta Presión para Diversas Aplicaciones Científicas

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Cómo influyen los sistemas de reactor en los catalizadores sólidos microporosos? Domine la geometría precisa de las partículas en la pirólisis por aspersión

- ¿Qué papel juega un reactor hidrotermal de alta presión en la síntesis? Dominio del Biochar Mesoporoso y la Hidroxiapatita

- ¿Cómo garantiza un reactor de acero inoxidable refrigerado por agua la calidad de los nanopolicristales? Domina la precisión de la síntesis de nanopolicristales por plasma de RF

- ¿Por qué es necesaria la agitación mecánica de alta frecuencia en reactores discontinuos encamisados de laboratorio para la eterificación del glicerol?

- ¿Cuál es la función de un reactor hidrotermal de alta presión en la conversión de coral? Optimice la síntesis de HAp hoy mismo

- ¿Cuál es la función de un reactor hidrotermal de alta presión? Síntesis de hidroxiapatita avanzada para la gestión de residuos

- ¿Qué ventajas ofrece un reactor hidrotermal de alta presión para la síntesis de hidroxiapatita? Mejora el rendimiento del catalizador

- ¿Cómo afectan los sistemas de reacción con control de temperatura a la cristalización de la pechblenda? Maximizar la eficiencia de eliminación de uranio