En esencia, un vaso de molienda es un recipiente especializado y duradero diseñado para contener material para moler, mezclar o pulverizar dentro de un molino de bolas. Actúa como la cámara cerrada donde los impactos de alta energía de los medios de molienda, como bolas o cilindros, descomponen sistemáticamente los materiales gruesos en un polvo fino o una mezcla homogénea.

La función de un vaso de molienda va mucho más allá de la simple contención. Su material, tamaño y los medios utilizados en su interior son variables críticas que dictan directamente la pureza, el tamaño final de las partículas y el éxito general del procesamiento de sus materiales.

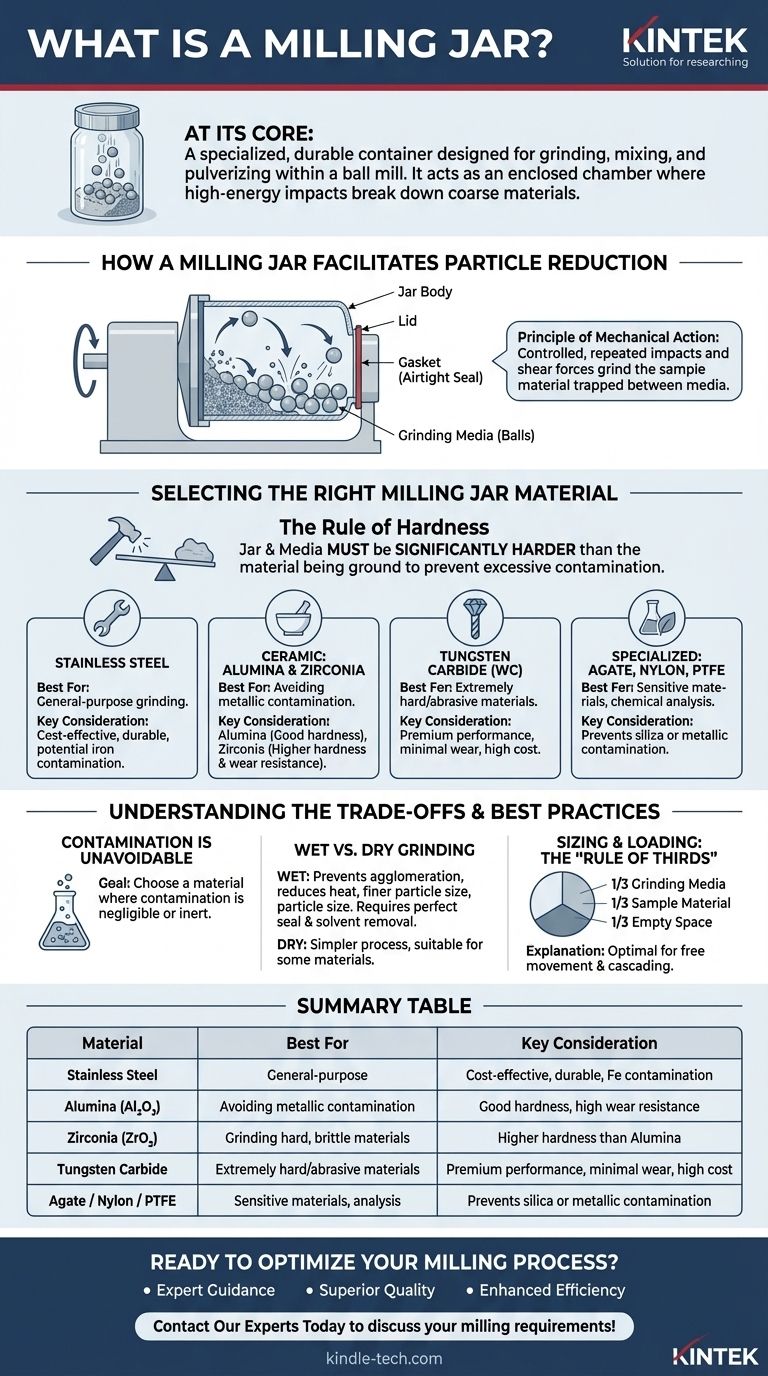

Cómo un vaso de molienda facilita la reducción de partículas

Un vaso de molienda es el componente central de un sistema de molienda de bolas, un proceso que se basa en la energía mecánica para alterar el estado físico de un material. El proceso no es de simple trituración, sino de impactos controlados y repetidos.

El principio de la acción mecánica

El vaso se carga con la muestra de material y un conjunto de medios de molienda (bolas). Luego se sella y se coloca en un molino de bolas, que rota, agita o mueve el vaso a altas velocidades. Este movimiento hace que los medios de molienda caigan en cascada y choquen, creando potentes fuerzas de impacto y cizallamiento que muelen el material de la muestra atrapado entre ellos.

Componentes clave del sistema

Una configuración completa de vaso de molienda consta del cuerpo del vaso, una tapa a juego, una junta para asegurar un sellado hermético y los medios de molienda. Los medios realizan el trabajo real, mientras que el vaso y la tapa contienen la energía y evitan la contaminación.

Selección del material adecuado para el vaso de molienda

La elección del material del vaso es la decisión más importante en el proceso de molienda. Afecta directamente el potencial de contaminación de la muestra y la eficiencia de la molienda.

La regla de la dureza

El principio fundamental es que el vaso de molienda y los medios de molienda deben ser significativamente más duros que el material que se está moliendo. Si la muestra es más dura, erosionará el vaso y los medios, lo que provocará una contaminación excesiva e inaceptable de su muestra.

Material común: Acero inoxidable

El acero inoxidable es una opción robusta, versátil y rentable. Es excelente para la molienda de uso general de una amplia gama de materiales y es particularmente útil cuando la contaminación por hierro no es una preocupación para la aplicación final.

Caballos de batalla cerámicos: Alúmina y Zirconia

La alúmina (Al₂O₃) es una cerámica de alta densidad muy común que ofrece buena dureza y alta resistencia al desgaste. La zirconia (ZrO₂) es aún más dura, densa y resistente al desgaste que la alúmina, lo que la hace ideal para moler materiales muy duros y quebradizos con una contaminación mínima.

El molinillo definitivo: Carburo de tungsteno

Para muestras extremadamente duras o abrasivas, el carburo de tungsteno (WC) es la opción premium. Su extrema dureza y densidad proporcionan una energía de molienda muy alta, lo que permite una rápida reducción del tamaño de las partículas con un desgaste mínimo, aunque tiene un costo significativamente mayor.

Materiales especializados para aplicaciones sensibles

Para aplicaciones donde incluso una contaminación menor es crítica, se utilizan materiales especializados. El ágata se utiliza para materiales blandos para evitar la contaminación por sílice o metálica. Los vasos de nylon o PTFE se utilizan para muestras orgánicas blandas donde la contaminación por metal o cerámica debe evitarse por completo.

Comprendiendo las compensaciones

La selección de un vaso de molienda implica equilibrar el rendimiento, el costo y los requisitos específicos de su experimento o proceso. No existe un material "mejor" único, solo el más apropiado para la tarea.

La contaminación es inevitable

Es fundamental comprender que toda molienda introduce cierto nivel de contaminación del vaso y los medios. El objetivo es elegir un material donde esta contaminación sea insignificante o químicamente inerte e irrelevante para su análisis o aplicación posterior.

Molienda húmeda vs. molienda seca

La molienda se puede realizar en seco o en húmedo (añadiendo un disolvente líquido). La molienda húmeda puede evitar que el material se aglomere, reducir la acumulación de calor y, a menudo, da como resultado una distribución de tamaño de partícula más fina y uniforme. Sin embargo, requiere un vaso con un sellado perfecto y añade un paso de eliminación de disolvente a su proceso.

Dimensionamiento y carga correcta del vaso

La eficiencia de la molienda depende en gran medida de cómo se cargue el vaso. Un vaso cargado incorrectamente dará como resultado una molienda lenta e ineficiente o puede que no funcione en absoluto.

La "Regla de los Tercios"

Una guía ampliamente aceptada para una molienda óptima es la "regla de los tercios". El volumen del vaso debe llenarse aproximadamente un tercio con medios de molienda, un tercio con el material de la muestra y el tercio final debe dejarse como espacio vacío para permitir el libre movimiento y la cascada de los medios.

Tomando la decisión correcta para su aplicación

Su decisión final debe guiarse por las propiedades de su muestra y su objetivo final.

- Si su enfoque principal es la molienda de uso general de materiales blandos a semiduros: Un vaso de acero inoxidable ofrece el mejor equilibrio entre rendimiento, durabilidad y costo.

- Si su enfoque principal es evitar la contaminación metálica para análisis sensibles: Elija un vaso de cerámica de alta pureza como alúmina o, para un mayor rendimiento, zirconia.

- Si su enfoque principal es moler materiales extremadamente duros o abrasivos rápidamente: Invierta en un vaso de carburo de tungsteno para minimizar el desgaste y la contaminación.

- Si su enfoque principal es procesar materiales blandos y sensibles para análisis químicos: Un vaso de ágata es la opción ideal para garantizar la máxima pureza de la muestra.

Elegir el vaso de molienda correcto transforma una tarea de molienda rutinaria en un proceso científico preciso y repetible.

Tabla resumen:

| Material del vaso de molienda | Mejor para | Consideración clave |

|---|---|---|

| Acero inoxidable | Molienda de uso general | Rentable, duradero, pero puede causar contaminación por hierro |

| Alúmina (Al₂O₃) | Evitar la contaminación metálica | Buena dureza, alta resistencia al desgaste |

| Zirconia (ZrO₂) | Moler materiales duros y quebradizos | Mayor dureza y resistencia al desgaste que la alúmina |

| Carburo de tungsteno (WC) | Materiales extremadamente duros/abrasivos | Rendimiento premium, desgaste mínimo, alto costo |

| Ágata / Nylon / PTFE | Materiales sensibles, análisis químico | Previene la contaminación por sílice o metálica |

¿Listo para optimizar su proceso de molienda?

Elegir el vaso de molienda correcto es fundamental para lograr el tamaño de partícula y la pureza de la muestra deseados. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluida una gama completa de vasos de molienda y medios de molienda adaptados a las necesidades específicas de su laboratorio.

Ofrecemos:

- Orientación experta: Le ayudamos a seleccionar el material de vaso perfecto para su aplicación.

- Calidad superior: Vasos duraderos que garantizan resultados consistentes y libres de contaminantes.

- Eficiencia mejorada: Logre una molienda más rápida y mezclas más homogéneas.

No permita que el vaso incorrecto comprometa sus resultados. ¡Contacte a nuestros expertos hoy mismo para discutir sus requisitos de molienda y encontrar la solución ideal para su laboratorio!

Guía Visual

Productos relacionados

- Molino de Tarros Horizontal de Diez Cuerpos para Uso en Laboratorio

- Mortero Molino de Laboratorio para Preparación de Muestras

- Molino de Molienda de Tejidos Híbrido de Laboratorio

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Doble Tanque

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Tanque Único

La gente también pregunta

- ¿Por qué es necesario utilizar recipientes de molienda de bolas de zirconio y medios de molienda durante la preparación de polvos cerámicos compuestos de carburo de silicio (SiC)/alúmina reforzada con zirconio (ZTA)?

- ¿Cuál es el papel de los frascos de molienda de zirconia en la síntesis de LLZTO? Logrando electrolitos de estado sólido de alta pureza

- ¿Cuál es el papel principal de un molino de bolas de tambor durante la etapa de mezcla de materias primas en la preparación de compuestos a base de cobre como Cu-SiC o Cu-diamante?

- ¿Por qué se recomiendan los tarros de molienda y las bolas de molienda de zirconia (ZrO2) para el procesamiento de electrolitos de sulfuro como el Li6PS5Cl?

- ¿Cuál es la función de los frascos de molienda con ventanas transparentes? Descubra información sobre mecanoquímica in situ en tiempo real

- ¿Por qué se elige un frasco de molienda de zirconia (ZrO2) para la síntesis de Na1-xZrxLa1-xCl4? Asegurar electrolitos sólidos de alta pureza

- ¿Por qué se prefieren las bolas de nitruro de silicio y los frascos de plástico para moler polvos de WC-W-Ni? Protege la pureza y la precisión

- ¿Por qué se utilizan frascos de molienda de bolas de acero inoxidable herméticos para electrolitos de oxisulfuro? Beneficios clave y alternativas