En esencia, la Deposición Física de Vapor (PVD) es un proceso basado en vacío utilizado para aplicar un recubrimiento excepcionalmente delgado pero altamente duradero a una superficie. La técnica implica transformar un material fuente sólido en un vapor, que luego se condensa sobre el objeto objetivo para formar una nueva capa superficial de alto rendimiento. Esta deposición ocurre átomo por átomo o molécula por molécula, creando una película que es notablemente pura, densa y fuertemente unida al sustrato.

El recubrimiento PVD no es simplemente una capa aplicada a una superficie; es un proceso de ingeniería de materiales que mejora fundamentalmente las propiedades de un producto. Crea una superficie integrada con dureza superior, resistencia a la corrosión y reducción del desgaste, todo dentro de una película que a menudo tiene solo unos pocos micrómetros de espesor.

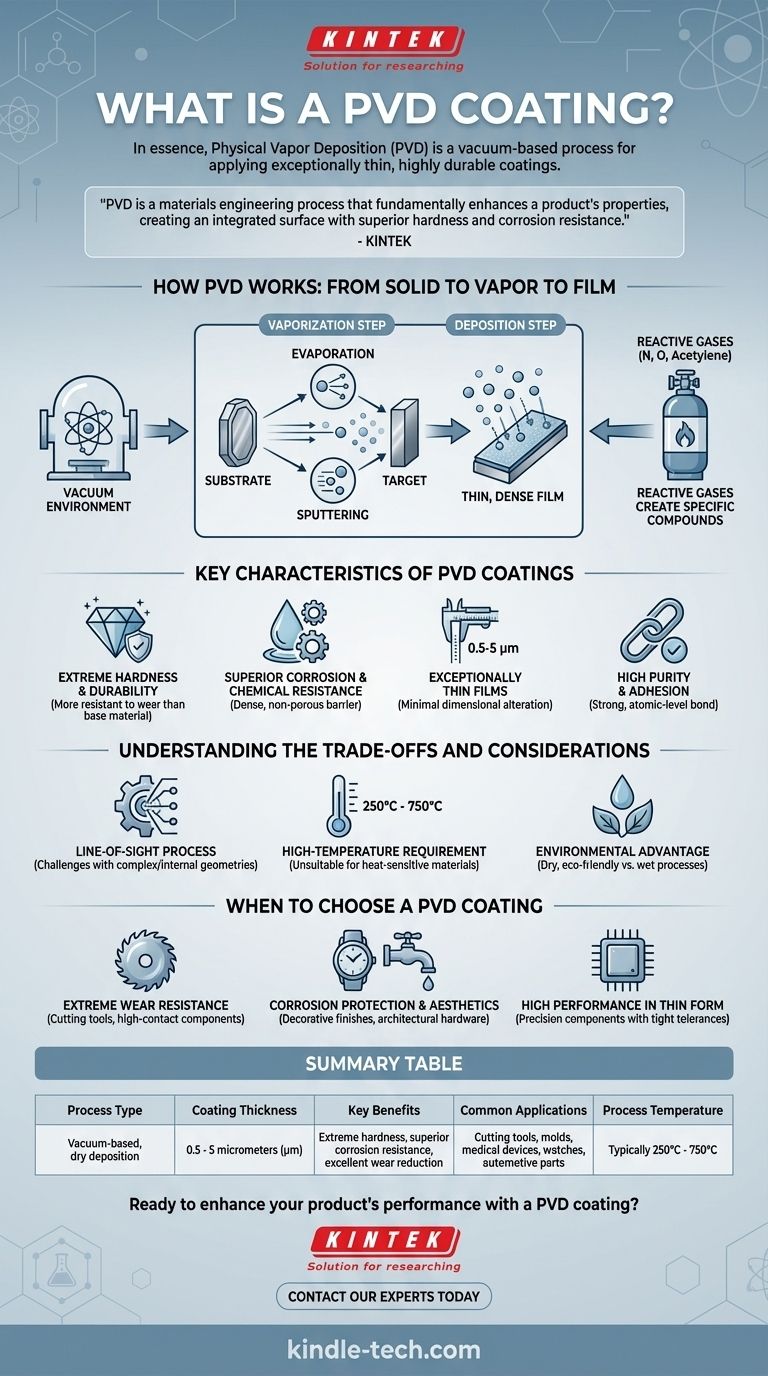

Cómo funciona el PVD: De sólido a vapor a película

El proceso PVD es una técnica sofisticada realizada dentro de una cámara de vacío para asegurar la pureza y calidad del recubrimiento final. Todo el método se puede dividir en unas pocas etapas críticas.

El entorno de vacío

Primero, el objeto a recubrir (el sustrato) se coloca en una cámara de vacío. Se extrae el aire y otros gases para crear un ambiente de alto vacío, lo cual es crucial para prevenir la contaminación y permitir que los átomos vaporizados viajen libremente hacia el sustrato.

El paso de vaporización

Un material fuente sólido, conocido como el objetivo, se convierte en vapor. Esta es la parte "física" del PVD y se logra típicamente mediante uno de dos métodos principales:

- Evaporación: El material objetivo se calienta hasta que se evapora, a menudo utilizando un haz de electrones o un arco catódico de alta energía.

- Pulverización catódica (Sputtering): El objetivo es bombardeado con iones energéticos (generalmente de un gas inerte como el argón), que físicamente desprenden átomos de la superficie del objetivo.

El paso de deposición

Los átomos o moléculas vaporizados viajan a través del vacío y se condensan sobre el sustrato. Este proceso construye una película delgada, uniforme y altamente densa. Para asegurar una fuerte unión, el sustrato a menudo es bombardeado con iones antes de que comience la deposición, creando una superficie atómicamente limpia para que el recubrimiento se adhiera.

El papel de los gases reactivos

Para crear compuestos de recubrimiento específicos, se pueden introducir gases reactivos como nitrógeno, oxígeno o acetileno en la cámara. Estos gases reaccionan con los átomos metálicos vaporizados para formar compuestos cerámicos (como el Nitruro de Titanio) en el sustrato, permitiendo un control preciso sobre las propiedades finales del recubrimiento, como la dureza, el color y la lubricidad.

Características clave de los recubrimientos PVD

La naturaleza atómica del proceso PVD da como resultado recubrimientos con características distintivas y altamente deseables que los diferencian de los métodos tradicionales como la galvanoplastia o la pintura.

Dureza extrema y durabilidad

Los recubrimientos PVD son a menudo significativamente más duros y más resistentes al desgaste que el material base que cubren. Esto los hace ideales para prolongar la vida útil de herramientas de corte, moldes y otros componentes sometidos a alta fricción y abrasión.

Resistencia superior a la corrosión y química

La película depositada es extremadamente densa y no porosa, creando una barrera efectiva que protege el sustrato subyacente de la oxidación y el ataque químico. Esta es una ventaja importante para productos utilizados en entornos hostiles.

Películas excepcionalmente delgadas

Los recubrimientos PVD son increíblemente delgados, típicamente de 0.5 a 5 micrómetros (μm). Esto significa que pueden mejorar las propiedades superficiales de una pieza sin alterar significativamente sus dimensiones, lo que hace que el proceso sea adecuado para componentes de precisión con tolerancias ajustadas.

Alta pureza y adhesión

Debido a que el proceso ocurre en vacío, la película resultante es de muy alta pureza. El bombardeo iónico que precede y a veces acompaña el proceso de recubrimiento crea una unión excepcionalmente fuerte, a nivel atómico, entre el recubrimiento y el sustrato, evitando el astillado o la descamación.

Comprendiendo las compensaciones y consideraciones

Aunque potente, el PVD no es una solución universal. Comprender sus requisitos operativos es clave para aplicarlo correctamente.

Proceso de línea de visión

El PVD es una técnica de "línea de visión", lo que significa que el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. Recubrir geometrías complejas, no visibles o internas puede ser un desafío y puede requerir sofisticados accesorios giratorios para asegurar una cobertura uniforme.

Requisito de alta temperatura

La mayoría de los procesos PVD operan a temperaturas elevadas, a menudo entre 250°C y 750°C (480°F a 1380°F). Este alto calor es necesario para promover una buena adhesión y densidad de la película, pero hace que el proceso sea inadecuado para materiales sensibles a la temperatura como algunos plásticos o aleaciones de bajo punto de fusión.

La ventaja ambiental

En comparación con los procesos húmedos tradicionales como la galvanoplastia, que implican productos químicos peligrosos y producen residuos tóxicos, el PVD es un proceso seco y respetuoso con el medio ambiente. Esto se ha convertido en una ventaja significativa en la fabricación moderna.

Cuándo elegir un recubrimiento PVD

La decisión de usar PVD debe estar impulsada por los objetivos de rendimiento específicos de su producto.

- Si su enfoque principal es la resistencia extrema al desgaste y la longevidad: El PVD proporciona una dureza superficial que prolonga significativamente la vida útil de herramientas de corte, matrices y componentes de alto contacto.

- Si su enfoque principal es la protección contra la corrosión con control estético: El PVD ofrece una barrera superior contra el ataque ambiental al tiempo que proporciona una amplia gama de acabados decorativos y duraderos para relojes, grifos o herrajes arquitectónicos.

- Si su enfoque principal es el alto rendimiento en un factor de forma delgado: El PVD es ideal para componentes de precisión donde las tolerancias dimensionales son críticas, ya que el recubrimiento añade un espesor mínimo al tiempo que maximiza las propiedades de la superficie.

Al comprender sus principios, puede aprovechar el PVD no solo como un acabado, sino como una herramienta estratégica para mejorar el rendimiento del material.

Tabla resumen:

| Característica clave | Descripción |

|---|---|

| Tipo de proceso | Basado en vacío, deposición seca |

| Espesor del recubrimiento | 0.5 - 5 micrómetros (µm) |

| Beneficios clave | Dureza extrema, resistencia superior a la corrosión, excelente reducción del desgaste |

| Aplicaciones comunes | Herramientas de corte, moldes, dispositivos médicos, relojes, piezas de automoción |

| Temperatura del proceso | Típicamente 250°C - 750°C (480°F - 1380°F) |

¿Listo para mejorar el rendimiento de su producto con un recubrimiento PVD?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para la ciencia de materiales y la ingeniería de superficies. Nuestra experiencia puede ayudarle a determinar si el PVD es la solución adecuada para su aplicación, ya sea que esté desarrollando herramientas de alto desgaste, componentes resistentes a la corrosión o bienes de consumo de precisión.

Contacte a nuestros expertos hoy para discutir cómo un recubrimiento PVD puede proporcionar la durabilidad y el rendimiento que su proyecto exige.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Prensa Térmica Automática de Vacío con Pantalla Táctil

- Máquina de soplado de película de coextrusión de tres capas para extrusión de película soplada de laboratorio

- Esterilizador de Laboratorio Autoclave Máquina Esterilizadora de Polvo de Hierbas para Plantas

La gente también pregunta

- ¿Cuáles son los efectos del sputtering magnetrónico? Logre películas delgadas duraderas y de alta calidad para su laboratorio

- ¿Es la pulverización catódica un PVD? Descubra la tecnología de recubrimiento clave para su laboratorio

- ¿Qué es la deposición en química ambiental? Entendiendo cómo la contaminación del aire daña los ecosistemas

- ¿Cuántos tipos de pulverización catódica existen? Una guía sobre las técnicas de CC, RF y avanzadas

- ¿Qué es una máquina de pulverización catódica magnetrónica? Deposición de películas delgadas de precisión para materiales avanzados