En el contexto de las películas delgadas, la adhesión es la fuerza que une una película depositada a la superficie del material subyacente, conocido como sustrato. Es la propiedad fundamental que determina si un recubrimiento se adherirá y cumplirá su función con éxito o si fallará despegándose o descascarándose. Sin una adhesión suficiente, todas las demás características diseñadas de la película —como su durabilidad, transparencia óptica o conductividad eléctrica— quedan completamente inutilizadas.

El desafío central no es solo lograr una unión, sino asegurar que las fuerzas adhesivas entre la película y el sustrato sean lo suficientemente fuertes como para superar las tensiones internas dentro de la película y cualquier fuerza externa que el componente experimentará durante su vida útil.

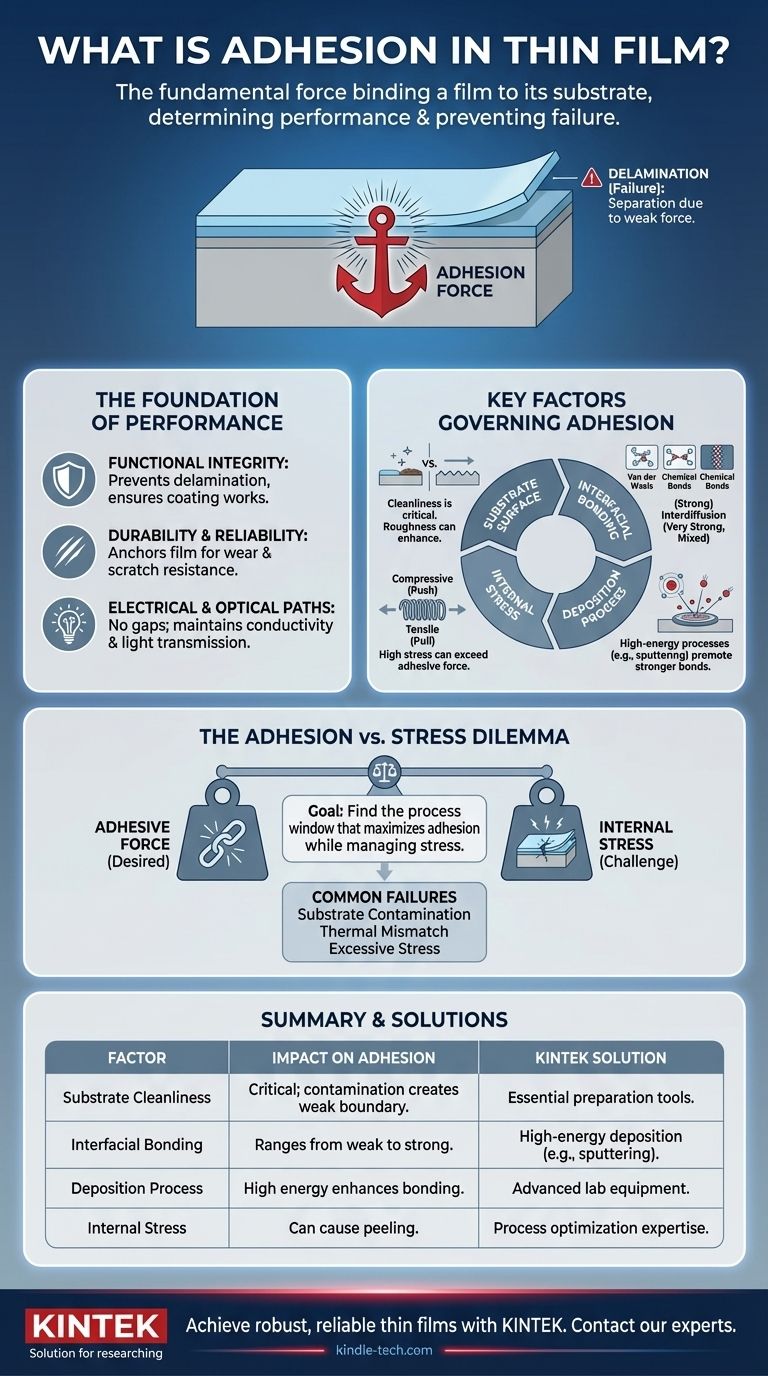

La base del rendimiento: por qué es importante la adhesión

Una película delgada solo es tan buena como su unión al sustrato. Si bien las propiedades como la dureza o la conductividad se diseñan para una aplicación específica, la adhesión es el prerrequisito innegociable que permite que esas propiedades se materialicen.

Garantizar la integridad funcional

En su nivel más básico, la adhesión previene la deslaminación, que es la separación física de la película del sustrato. Si una película se deslaminiza, ya no puede cumplir su función prevista.

Permitir la durabilidad y la fiabilidad

Propiedades como la resistencia al rayado dependen directamente de una fuerte adhesión. Un recubrimiento duro que no está bien adherido simplemente se desprenderá al rayarse, sin ofrecer una protección real. Una buena adhesión es el ancla que permite que una película resista el desgaste mecánico durante su vida útil.

Impacto en las trayectorias eléctricas y ópticas

Para aplicaciones electrónicas o fotónicas, la deslaminación crea un espacio físico que interrumpe el sistema. Una corriente eléctrica no puede fluir a través de una traza conductora deslaminada, y la luz no puede pasar uniformemente a través de un recubrimiento óptico separado, lo que conduce a un fallo inmediato del dispositivo.

Factores clave que rigen la adhesión

Lograr una fuerte adhesión es una interacción compleja entre el sustrato, el material de la película y el proceso de deposición en sí. No es una propiedad única, sino el resultado de varios factores contribuyentes.

La superficie del sustrato

La condición del sustrato es posiblemente el factor más crítico. Una superficie que no está meticulosamente limpia, libre de residuos orgánicos, partículas u óxidos nativos, creará una capa límite débil que impide la formación de una unión fuerte.

La rugosidad de la superficie también puede desempeñar un papel. Una superficie ligeramente rugosa puede aumentar el área superficial para la unión y proporcionar un grado de enclavamiento mecánico, lo que a menudo mejora la adhesión.

Mecanismos de unión interfacial

La unión real se forma a través de uno o más mecanismos en la interfaz película-sustrato. Estos pueden variar desde las débiles fuerzas de van der Waals (fisiosorción) hasta enlaces químicos mucho más fuertes (quimisorción).

En algunos casos, puede ocurrir un proceso de interdifusión, donde los átomos de la película y el sustrato se mezclan para formar una interfaz graduada, lo que da como resultado una unión excepcionalmente fuerte y robusta.

El proceso de deposición

La forma en que se cultiva la película tiene un profundo impacto. Los procesos de deposición de alta energía como el pulverizado catódico (sputtering) hacen que los átomos lleguen al sustrato con una energía cinética significativa. Esta energía puede ayudar a limpiar la superficie y promover la formación de enlaces químicos más fuertes o una estructura de película más densa, mejorando la adhesión.

Tensión interna

Casi todas las películas delgadas poseen cierto nivel de tensión interna, que surge durante el proceso de deposición. Esta tensión puede ser compresiva (empujando hacia adentro) o de tracción (tirando hacia afuera). Si la tensión interna es lo suficientemente alta, puede superar la fuerza adhesiva, haciendo que la película se despegue o se pandee espontáneamente.

Comprender las compensaciones y los modos de fallo

Optimizar la adhesión rara vez es sencillo y, a menudo, implica equilibrar factores en competencia. Comprender estos compromisos es clave para solucionar los fallos.

El dilema adhesión frente a tensión

A menudo, los mismos parámetros de deposición que mejoran la adhesión (como la alta energía de las partículas) también aumentan la tensión interna dentro de la película. Un proceso puede crear un fuerte enlace químico en la interfaz, pero generar tanta tensión que la película se desgarre. El objetivo es encontrar una ventana de proceso que maximice la adhesión mientras se mantiene la tensión interna en un nivel manejable.

Causas comunes de fallo de adhesión

Cuando una película se deslaminiza, la causa casi siempre se puede rastrear hasta algunas áreas clave. El culpable más común es la contaminación del sustrato. Otras causas frecuentes incluyen una discrepancia significativa en la expansión térmica entre la película y el sustrato, o que la tensión interna se vuelva demasiado alta.

El desafío de la medición

Cuantificar la adhesión es notoriamente difícil. Los métodos simples como la "prueba de cinta" son cualitativos y solo son efectivos para identificar una adhesión muy deficiente. Los métodos más cuantitativos como la prueba de rayado o la prueba de arranque proporcionan más datos, pero pueden ser complejos de interpretar y es posible que no reproduzcan perfectamente las condiciones de fallo del mundo real.

Tomar la decisión correcta para su objetivo

Lograr una adhesión robusta requiere adaptar su proceso a su aplicación específica. El enfoque óptimo depende totalmente de lo que esté tratando de lograr.

- Si su enfoque principal es la durabilidad mecánica (por ejemplo, recubrimientos duros): Priorice una limpieza agresiva del sustrato y considere el uso de un proceso de deposición de alta energía para promover una estructura de película densa y una fuerte unión interfacial.

- Si su enfoque principal son la electrónica o la óptica sensibles: Enfatice un control meticuloso de la contaminación y seleccione materiales de película y sustrato con coeficientes de expansión térmica similares para minimizar la tensión durante los cambios de temperatura.

- Si está diagnosticando un fallo de adhesión: Comience siempre investigando la limpieza de su sustrato y la interfaz entre la película y el sustrato. Analice los parámetros del proceso para comprender y mitigar potencialmente la tensión interna.

En última instancia, ver la adhesión no como una característica, sino como la plataforma fundamental para su película delgada es el primer paso crítico hacia una aplicación exitosa y fiable.

Tabla de resumen:

| Factor clave | Impacto en la adhesión |

|---|---|

| Limpieza del sustrato | Crítica; la contaminación crea una capa límite débil. |

| Unión interfacial | Varía desde débiles fuerzas de van der Waals hasta fuertes enlaces químicos. |

| Proceso de deposición | Los procesos de alta energía (p. ej., pulverizado catódico) pueden mejorar la unión. |

| Tensión interna | Una tensión alta puede superar la fuerza adhesiva, provocando el despegue. |

Logre películas delgadas robustas y fiables con KINTEK.

Una fuerte adhesión es la base innegociable para el éxito de cualquier recubrimiento. Ya sea que esté desarrollando superficies resistentes al desgaste, electrónica avanzada u óptica de precisión, la experiencia de KINTEK en equipos de laboratorio y consumibles puede ayudarle a optimizar su proceso. Desde sistemas de pulverizado catódico de alta energía hasta herramientas esenciales de preparación de sustratos, proporcionamos las soluciones que necesita para dominar la unión interfacial y prevenir la deslaminación.

Construyamos una unión más fuerte juntos. Contacte con nuestros expertos hoy mismo para analizar los desafíos específicos de su aplicación.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Máquina de Montaje en Frío al Vacío para Preparación de Muestras

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

La gente también pregunta

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Cuál es el catalizador para el crecimiento de los nanotubos de carbono? De las nanopartículas metálicas a la demanda del mercado

- ¿Cuáles son las propiedades del oro (Au) relevantes para su uso en recubrimientos? Estabilidad de alto rendimiento y conductividad

- ¿Cuáles son los materiales objetivo para el sputtering? De metales a cerámicas para películas delgadas precisas

- ¿Qué son los recubrimientos para dispositivos médicos? Mejore la seguridad, la durabilidad y el rendimiento

- ¿Cuál es el propósito del recubrimiento de ITO? Habilitando la electrónica transparente para dispositivos modernos

- ¿Cómo funciona el recubrimiento tipo diamante? Desbloquee una dureza superior y una baja fricción

- ¿Por qué la deposición por pulverización catódica (sputtering) es mucho más lenta que la deposición por evaporación? Cambiar Velocidad por Calidad de Película Superior