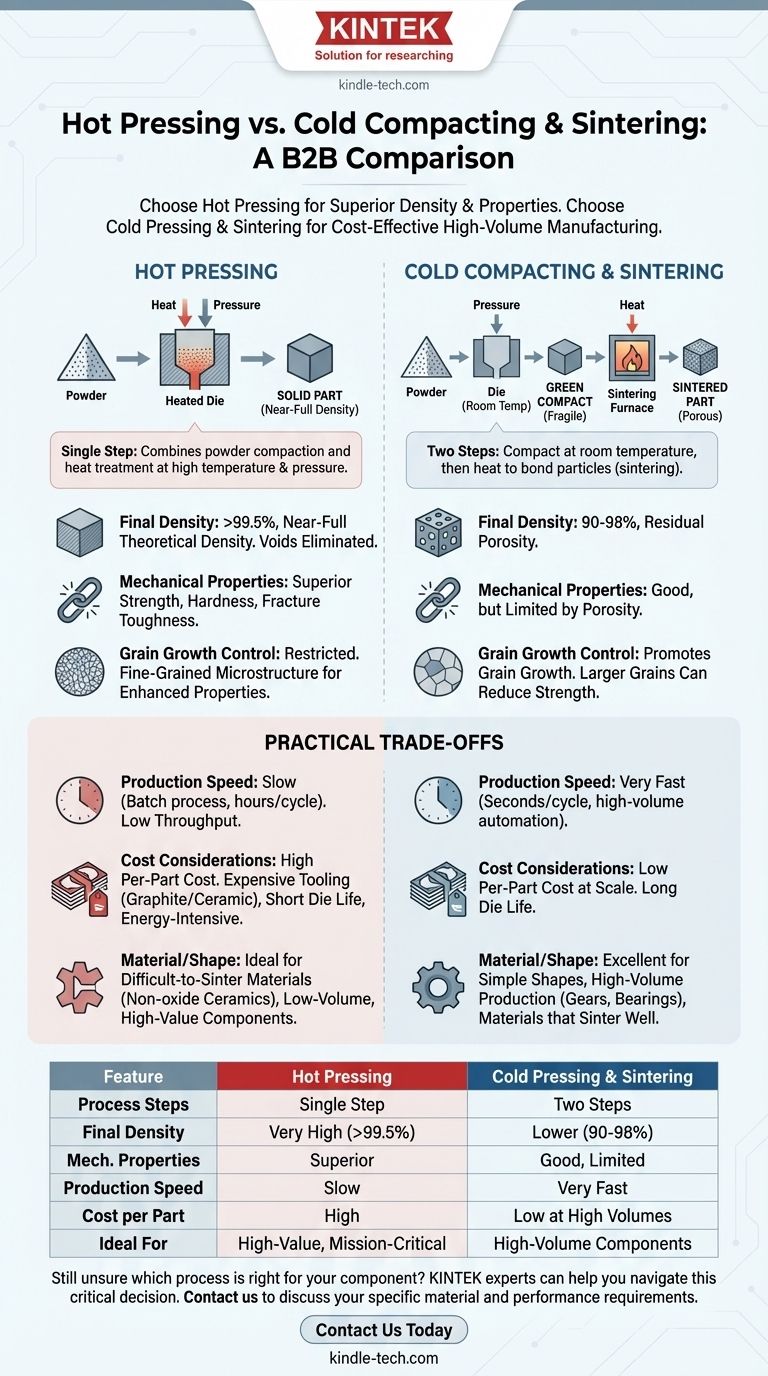

En resumen, el prensado en caliente produce piezas con una densidad y propiedades mecánicas superiores, mientras que el prensado en frío y la sinterización ofrecen una solución mucho más rentable y escalable para la fabricación de gran volumen. El prensado en caliente combina la compactación de polvo y el tratamiento térmico en un solo paso, utilizando presión a altas temperaturas para lograr una densificación casi completa. Por el contrario, el método convencional implica dos pasos distintos: compactar el polvo a temperatura ambiente (prensado en frío) y luego calentar la pieza resultante para unir las partículas (sinterización).

La elección fundamental entre estos dos métodos se reduce a una compensación entre el rendimiento final del material y la eficiencia de fabricación. El prensado en caliente prioriza la calidad al eliminar la porosidad, mientras que el prensado en frío y la sinterización priorizan la velocidad, la escalabilidad y los costos por pieza más bajos.

La diferencia fundamental: combinar o separar pasos

Para comprender las ventajas de cada proceso, primero debemos examinar cómo difieren fundamentalmente en su enfoque para convertir el polvo en un objeto sólido.

Cómo funciona el prensado en frío y la sinterización

Este es el caballo de batalla convencional de dos pasos de la industria de la pulvimetalurgia.

Primero, el polvo de metal o cerámica se vierte en un troquel y se compacta bajo alta presión a temperatura ambiente. Esto crea una pieza frágil y ligeramente unida llamada "compacto en verde".

A continuación, este compacto en verde se expulsa y se calienta en un horno de atmósfera controlada a una temperatura por debajo de su punto de fusión. Este paso de sinterización hace que las partículas individuales se unan y se difundan entre sí, aumentando la resistencia y la densidad.

Cómo funciona el prensado en caliente

El prensado en caliente simplifica esto en un único proceso integrado.

El polvo se coloca en un troquel (típicamente hecho de grafito o cerámica) que puede soportar calor extremo. El troquel se calienta mientras se aplica presión simultáneamente.

Esta combinación de calor y presión acelera drásticamente la densificación, permitiendo la creación de una pieza sólida en una sola operación. La presión ayuda a colapsar los poros y reorganizar las partículas, mientras que el calor facilita la difusión atómica y la unión.

Comparando los resultados clave de rendimiento

Las diferencias en el proceso conducen a variaciones significativas en las características del material final.

Densidad final y porosidad

El prensado en caliente logra consistentemente una densidad teórica casi total (a menudo >99.5%). La presión aplicada fuerza activamente la salida de los vacíos y la porosidad durante el ciclo térmico.

El prensado en frío y la sinterización casi siempre dejan algo de porosidad residual en la pieza final. Las densidades típicas oscilan entre el 90 y el 98%, lo que puede ser un factor limitante para aplicaciones de alta tensión.

Propiedades mecánicas

El rendimiento mecánico está directamente relacionado con la densidad. Debido a que las piezas prensadas en caliente están prácticamente libres de poros, exhiben una resistencia, dureza y tenacidad a la fractura significativamente mayores en comparación con sus contrapartes sinterizadas. Los poros actúan como puntos de concentración de tensiones y posibles sitios de inicio de fallas.

Control del crecimiento de grano

La sinterización requiere altas temperaturas y, a menudo, tiempos prolongados para lograr una buena unión, lo que promueve el crecimiento de grano. Los granos más grandes pueden reducir la resistencia y la dureza de un material.

El prensado en caliente permite el uso de temperaturas más bajas y tiempos de procesamiento mucho más cortos para lograr la densidad total. Esto restringe eficazmente el crecimiento de grano, lo que resulta en una microestructura de grano fino que mejora aún más las propiedades mecánicas.

Comprendiendo las ventajas y desventajas prácticas

Si bien el prensado en caliente ofrece una calidad de material superior, conlleva importantes desventajas operativas que lo hacen inadecuado para muchas aplicaciones.

Velocidad de producción y escalabilidad

El prensado en frío es extremadamente rápido, con tiempos de ciclo a menudo medidos en segundos por pieza, lo que lo hace ideal para la producción automatizada de alto volumen de miles o millones de componentes.

El prensado en caliente es un proceso lento por lotes. Los tiempos de ciclo pueden oscilar entre 30 minutos y varias horas. Esta baja producción lo hace inadecuado para la producción en masa y lo reserva para componentes de bajo volumen y alto valor.

Consideraciones de costo

La herramienta para el prensado en frío está diseñada para una operación de alta velocidad a temperatura ambiente y, aunque inicialmente es costosa, tiene una larga vida útil, lo que lleva a un costo por pieza muy bajo a escala.

El prensado en caliente requiere materiales de troquel costosos como grafito o cerámicas que pueden soportar tanto alta presión como temperatura. Estos troqueles tienen una vida útil mucho más corta y son más costosos de fabricar, lo que aumenta significativamente el costo por pieza. El proceso también consume más energía.

Limitaciones de material y forma

El prensado en caliente es esencial para consolidar materiales que son muy difíciles de sinterizar, como cerámicas no óxidas (por ejemplo, carburo de silicio) o ciertos compuestos de matriz metálica.

El prensado en frío sobresale en la producción de formas relativamente simples en grandes cantidades. Las geometrías complejas pueden ser difíciles de prensar uniformemente, y el proceso es más adecuado para materiales que se sinterizan bien, como aceros y aleaciones de cobre.

Tomando la decisión correcta para su aplicación

Seleccionar el proceso correcto requiere una comprensión clara del objetivo principal de su proyecto.

- Si su enfoque principal es el máximo rendimiento y densidad: Elija el prensado en caliente. Es la opción superior para componentes de misión crítica, cerámicas avanzadas y materiales donde cualquier porosidad es inaceptable.

- Si su enfoque principal es la producción de alto volumen y la eficiencia de costos: Elija el prensado en frío y la sinterización. Este es el estándar indiscutible para la fabricación de engranajes, cojinetes y componentes estructurales para los sectores automotriz e industrial.

- Si su enfoque principal es lograr la estructura de grano más fina posible: Elija el prensado en caliente. Sus temperaturas de procesamiento más bajas y ciclos más cortos son ideales para crear materiales con una integridad microestructural superior.

Al comprender la compensación fundamental entre el rendimiento integrado y la producción escalable, puede seleccionar con confianza el proceso de pulvimetalurgia que se alinee perfectamente con sus objetivos de ingeniería y comerciales.

Tabla resumen:

| Característica | Prensado en caliente | Prensado en frío y sinterización |

|---|---|---|

| Pasos del proceso | Paso único (calor + presión) | Dos pasos (prensar, luego sinterizar) |

| Densidad final | Muy alta (>99.5%), densidad casi total | Más baja (90-98%), algo de porosidad |

| Propiedades mecánicas | Resistencia, dureza y tenacidad superiores | Buenas, pero limitadas por la porosidad |

| Velocidad de producción | Lenta (proceso por lotes, horas/ciclo) | Muy rápida (segundos/ciclo, alto volumen) |

| Costo por pieza | Alto (herramientas costosas, intensivo en energía) | Bajo en grandes volúmenes (rentable) |

| Ideal para | Piezas de alto valor y misión crítica, cerámicas avanzadas | Componentes de alto volumen (engranajes, cojinetes) |

¿Aún no está seguro de qué proceso es el adecuado para su componente? Los expertos de KINTEK pueden ayudarle a navegar por esta decisión crítica. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios tanto para I+D como para la pulvimetalurgia a escala de producción.

Contáctenos hoy para discutir sus requisitos específicos de material y rendimiento, y permítanos ayudarle a lograr resultados óptimos para sus necesidades de laboratorio o fabricación.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué papel juega una prensa caliente de alta temperatura en la sinterización de NITE-SiC? Optimice su proceso de densificación

- ¿Por qué es esencial el vacío para sinterizar compuestos de metal-cerámica? Logre resultados puros y de alta densidad

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Cómo influye la función de prensado uniaxial de un horno de prensa en caliente al vacío en la microestructura de las cerámicas de ZrC-SiC?

- ¿Cuáles son las ventajas de usar una prensa de calor al vacío para CuCr50? Logre una densidad y pureza superiores en la producción de aleaciones