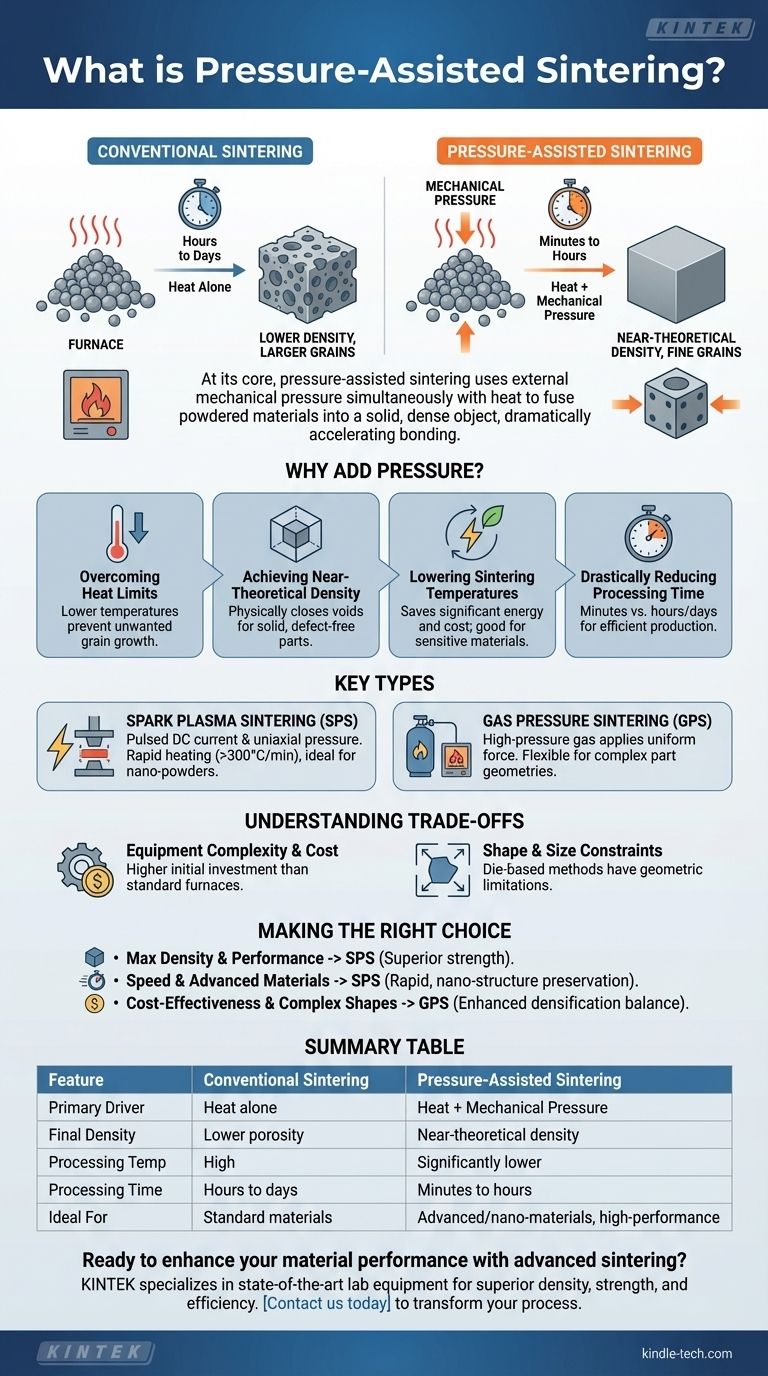

En esencia, la sinterización asistida por presión es una categoría de técnicas de fabricación avanzada que utiliza presión mecánica externa simultáneamente con calor para fusionar materiales en polvo en un objeto sólido y denso. A diferencia de la sinterización convencional que se basa solo en el calor, este enfoque de doble acción fuerza físicamente a las partículas a unirse, acelerando drásticamente el proceso de unión y mejorando las propiedades del material final.

Mientras que la sinterización tradicional "hornea" lentamente los polvos con calor, la sinterización asistida por presión los compacta activamente. Esta adición de fuerza da como resultado piezas terminadas que son significativamente más densas y resistentes, creadas a temperaturas más bajas y en una fracción del tiempo.

¿Por qué añadir presión al proceso de sinterización?

Comprender el papel de la presión es clave para ver por qué estas técnicas son tan potentes. Cambia fundamentalmente la dinámica de cómo se unen las partículas individuales entre sí.

Superando los límites del calor por sí solo

La sinterización convencional requiere temperaturas muy altas y largos tiempos de procesamiento para dar a los átomos suficiente energía para difundirse a través de los límites de las partículas. Esta exposición prolongada al calor puede provocar un crecimiento no deseado de los granos, lo que puede comprometer las propiedades mecánicas del material.

Lograr una densidad cercana a la teórica

El objetivo principal de la sinterización es eliminar el espacio vacío, o porosidad, entre las partículas de polvo iniciales. La presión fuerza físicamente a las partículas a acercarse, cerrando mecánicamente estos vacíos y facilitando la obtención de una pieza final que es casi completamente sólida y libre de defectos.

Reducción de las temperaturas de sinterización

Debido a que la presión mecánica ayuda mucho en la densificación, el proceso requiere menos energía térmica. Las temperaturas de sinterización a menudo se pueden reducir en cientos de grados, lo que ahorra energía y costos significativos. Esto también es fundamental para procesar materiales sensibles a la temperatura o de tamaño nano que se dañarían con los métodos convencionales de alto calor.

Reducción drástica del tiempo de procesamiento

La combinación de calor y presión es mucho más eficiente que el calor por sí solo. Los procesos que tardarían horas o incluso días en un horno convencional a menudo se pueden completar en minutos utilizando técnicas asistidas por presión como la Sinterización por Plasma de Chispa (SPS).

Tipos clave de sinterización asistida por presión

Varios métodos distintos se incluyen en esta categoría, cada uno con ventajas únicas.

Sinterización por Plasma de Chispa (SPS)

SPS es un método altamente avanzado que utiliza una potente corriente eléctrica directa pulsada y presión uniaxial. La corriente pasa directamente a través del polvo y el molde, generando calor rápido y localizado en los puntos de contacto de las partículas.

Esta técnica es apreciada por sus tasas de calentamiento extremadamente altas (más de 300 °C/min) y sus cortos tiempos de procesamiento. Es particularmente efectiva para consolidar polvos de tamaño nano sin provocar el crecimiento de los granos, preservando sus propiedades únicas.

Sinterización por Presión de Gas (GPS)

GPS es una alternativa más rentable a otros métodos de alta presión como la Compactación Isostática en Caliente (HIP). Utiliza gas a alta presión dentro de un horno para aplicar presión uniforme a la pieza.

Una ventaja clave de GPS es su flexibilidad con la geometría de las piezas, ya que no tiene las limitaciones de forma a menudo asociadas con métodos que utilizan un molde rígido, como el prensado en caliente.

Comprensión de las compensaciones

Aunque son potentes, estos métodos no son una solución universal. Es fundamental comprender sus limitaciones para tomar una decisión informada.

Complejidad y costo del equipo

La maquinaria requerida para la sinterización asistida por presión es significativamente más compleja y costosa que un horno de alta temperatura estándar. La inversión de capital inicial puede ser sustancial.

Restricciones de forma y tamaño

Los métodos que dependen de un molde físico para aplicar presión, como el prensado en caliente o muchas configuraciones de SPS, están inherentemente limitados a las formas que se pueden prensar. Los procesos como GPS o HIP ofrecen más libertad geométrica, pero conllevan su propio conjunto de desafíos de equipo.

Tomar la decisión correcta para su objetivo

Seleccionar el método de sinterización correcto depende completamente de las prioridades específicas de su proyecto, desde las propiedades del material hasta las restricciones presupuestarias.

- Si su enfoque principal es la máxima densidad y rendimiento: Los métodos avanzados como la Sinterización por Plasma de Chispa son ideales para crear materiales con menos defectos y una resistencia superior.

- Si su enfoque principal es la velocidad y los materiales avanzados: SPS es inigualable por sus rápidos tiempos de ciclo y su capacidad única para consolidar polvos nanoestructurados sin degradarlos.

- Si su enfoque principal es la rentabilidad para formas complejas: La Sinterización por Presión de Gas proporciona un fuerte equilibrio de densificación mejorada sin los altos costos o los límites geométricos de otros métodos.

Al comprender cómo la adición de presión transforma el proceso de sinterización, puede seleccionar la ruta de fabricación precisa para alcanzar sus objetivos de rendimiento del material.

Tabla de resumen:

| Característica | Sinterización Convencional | Sinterización Asistida por Presión |

|---|---|---|

| Impulsor principal | Solo calor | Calor + Presión Mecánica |

| Densidad final | Menor porosidad | Densidad cercana a la teórica |

| Temperatura de procesamiento | Alta | Significativamente menor |

| Tiempo de procesamiento | Horas a días | Minutos a horas |

| Ideal para | Materiales estándar | Materiales avanzados/nano, piezas de alto rendimiento |

¿Listo para mejorar el rendimiento de su material con sinterización avanzada?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de última generación adaptados a sus necesidades de investigación y producción. Ya sea que esté trabajando con cerámicas avanzadas, metales o nanopartículas, nuestra experiencia en soluciones de sinterización asistida por presión puede ayudarlo a lograr una densidad, resistencia y eficiencia superiores.

Contáctenos hoy para discutir cómo nuestras tecnologías de sinterización pueden transformar su proceso de fabricación y entregar los materiales de alto rendimiento que sus proyectos demandan.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

La gente también pregunta

- ¿Qué función protectora específica desempeña la capacidad de bombeo del sistema de vacío durante el prensado en caliente al vacío? (Compuestos de Al)

- ¿Cómo protege el entorno de alto vacío en un horno de prensado en caliente los materiales de aleación? Garantizar la densificación de alta pureza

- ¿Cómo contribuye el sistema de presión uniaxial de un horno de prensa en caliente al vacío a la formación de materiales compuestos de película de grafito/aluminio?

- ¿Qué es la forja en caliente por prensa? Creando Componentes Metálicos Complejos y de Alta Resistencia

- ¿Cuál es la aplicación del prensado isostático en caliente? Lograr la máxima integridad del material para piezas de alto rendimiento

- ¿Cómo contribuye el dispositivo de prensado hidráulico de un horno de prensa en caliente al vacío a la producción de composites de matriz metálica de alta densidad?

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Lograr una densidad del 99,1% en composites de CuW30

- ¿Cómo facilita un horno de prensado en caliente al vacío la densificación y la transparencia óptica de las cerámicas de Y3+:CaF2?