En resumen, un atritor es un molino de molienda de alta energía utilizado para reducir el tamaño de las partículas en una lechada hasta el rango submicrónico o incluso nanométrico. También se utiliza para crear dispersiones extremadamente finas y estables. A diferencia de un molino de bolas tradicional que hace rodar el material, un atritor utiliza un eje interno giratorio con brazos para agitar vigorosamente los medios de molienda, lo que resulta en un proceso mucho más rápido y eficiente.

El propósito central de un atritor no es solo moler materiales, sino hacerlo con una velocidad y energía excepcionales. Esto lo convierte en la herramienta preferida para aplicaciones que exigen partículas ultrafinas y dispersiones altamente estables, las cuales a menudo son inalcanzables con métodos de menor energía.

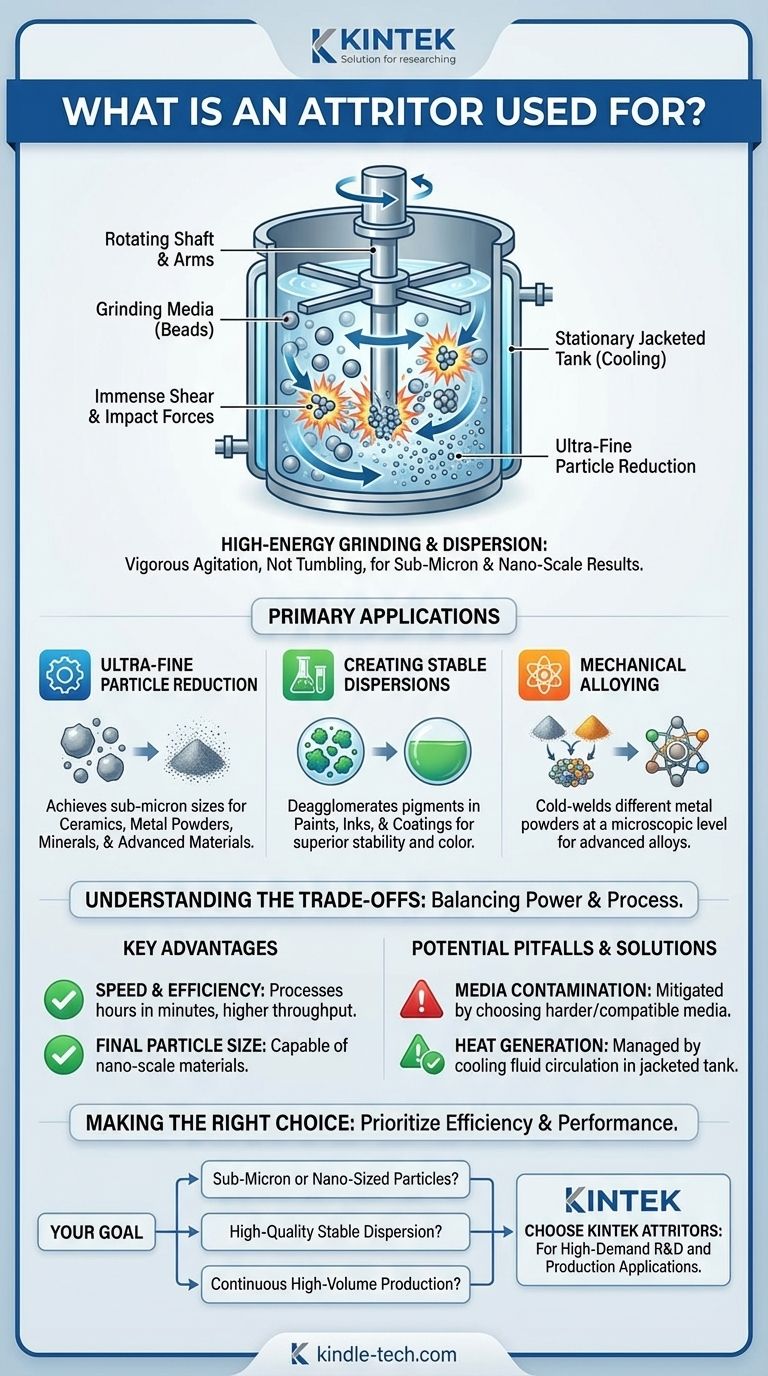

Cómo un Atritor Logra la Molienda de Alta Energía

La eficacia de un atritor radica en su diseño único, que maximiza la energía transferida al material que se está procesando. Es fundamentalmente diferente de un simple molino de bolas de volteo.

Los Componentes Centrales

Un atritor consta de un tanque estacionario con camisa (chaqueta) lleno de medios de molienda pequeños y duros (como cuentas cerámicas o de acero). Dentro de este tanque, un eje central con varios brazos salientes gira a alta velocidad.

La Acción de Molienda: Cizallamiento e Impacto

A medida que el eje gira, sus brazos agitan los medios de molienda a gran velocidad. El material, que está en una lechada líquida, queda atrapado entre las cuentas que colisionan. Esta acción crea inmensas fuerzas de cizallamiento e impacto que descomponen rápidamente las partículas y desgarran los aglomerados.

Una Analogía Simple

Imagine una licuadora llena no solo de líquido, sino también de miles de canicas pequeñas y pesadas. Cuando la enciende, las cuchillas (los brazos del atritor) no solo revuelven el líquido; agitan violentamente las canicas, las cuales luego pulverizan cualquier cosa que quede atrapada entre ellas.

Aplicaciones Principales: Desde Pigmentos hasta Aleaciones Avanzadas

El entorno de alta energía dentro de un atritor lo hace adecuado para una variedad de aplicaciones industriales y de investigación exigentes.

Reducción de Tamaño de Partícula Ultrafina

Este es el uso más común. Los atritores sobresalen en la molienda de materiales hasta una micra o menos. Esto es fundamental para las industrias que producen cerámicas avanzadas, polvos metálicos, minerales, azufre para productos agrícolas y rellenos de alto rendimiento.

Creación de Dispersiones Estables

Para productos como pinturas, tintas y recubrimientos, asegurar que las partículas de pigmento se descompongan y se distribuyan uniformemente es esencial para la fuerza del color, el brillo y la estabilidad. El alto cizallamiento de un atritor es perfecto para desaglomerar estos polvos finos en una base líquida.

Aleación Mecánica

En la ciencia de los materiales, un atritor se puede utilizar para la aleación mecánica. Al moler diferentes polvos metálicos juntos con suficiente fuerza, las partículas se fracturan y sueldan en frío repetidamente, creando una aleación verdadera a nivel microscópico sin fundir los materiales.

Comprender las Compensaciones

Aunque es potente, un atritor no es una solución universal. Comprender sus ventajas y limitaciones es clave para utilizarlo eficazmente.

Ventaja Clave: Velocidad y Eficiencia

El principal beneficio es la velocidad. Un proceso de molienda o dispersión que podría tardar 24 horas en un molino de bolas tradicional a menudo se puede completar en solo una o dos horas en un atritor. Esto aumenta drásticamente el rendimiento.

Ventaja Clave: Tamaño Final de Partícula

Debido a la alta entrada de energía, los atritores pueden lograr tamaños de partícula mucho más finos que la mayoría de los demás equipos de molienda, produciendo regularmente materiales a escala nanométrica.

Posible Trampa: Contaminación del Medio

La colisión constante y de alta energía de los medios de molienda provoca desgaste. Con el tiempo, se pueden introducir trazas del material del medio en su producto. Esto se puede mitigar eligiendo un material de medio (por ejemplo, zirconia estabilizada con itria) que sea más duro que el material que se está moliendo o que sea químicamente aceptable en el producto final.

Posible Trampa: Generación de Calor

Toda la energía introducida en el molino se convierte finalmente en calor. El tanque estacionario con camisa es una característica crítica, ya que permite la circulación de un fluido refrigerante (como agua) para mantener una temperatura de procesamiento estable y proteger los materiales sensibles al calor.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la estrategia de molienda correcta depende completamente de su objetivo final. El atritor es una herramienta especializada para aplicaciones de alta demanda.

- Si su enfoque principal es la molienda simple a escala de laboratorio de materiales no críticos: Un molino de bolas básico puede ser un punto de partida más rentable.

- Si su enfoque principal es lograr partículas de tamaño submicrónico o nano: Un atritor es una de las herramientas más efectivas y eficientes para el trabajo.

- Si su enfoque principal es crear una dispersión estable de alta calidad para pinturas o tintas: La acción de alto cizallamiento de un atritor es ideal para descomponer aglomerados rebeldes.

- Si su enfoque principal es producir grandes volúmenes de forma continua: Un sistema de atritor continuo o de circulación está diseñado específicamente para la fabricación de alto rendimiento.

En última instancia, elegir un atritor es una decisión de priorizar la eficiencia y la capacidad de producir partículas extremadamente finas para aplicaciones de alto rendimiento.

Tabla Resumen:

| Aplicación | Beneficio Clave |

|---|---|

| Reducción de Tamaño de Partícula Ultrafina | Logra tamaños de partícula submicrónicos o nanométricos para cerámicas, polvos metálicos y minerales. |

| Creación de Dispersiones Estables | Acción de alto cizallamiento ideal para desaglomerar pigmentos en pinturas, tintas y recubrimientos. |

| Aleación Mecánica | Crea aleaciones verdaderas a nivel microscópico mediante la soldadura en frío de diferentes polvos metálicos. |

| Velocidad y Eficiencia | Los procesos que tardan horas en un molino de bolas se completan mucho más rápido, aumentando el rendimiento. |

¿Listo para mejorar las capacidades de su laboratorio con molienda de alta energía?

Un atritor de KINTEK es la clave para desbloquear una eficiencia superior y lograr los tamaños de partícula ultrafina requeridos para sus aplicaciones de alto rendimiento en cerámicas avanzadas, polvos metálicos, pinturas, tintas e investigación de ciencia de materiales.

Nuestros expertos le ayudarán a seleccionar el sistema de atritor perfecto para cumplir sus objetivos específicos, ya sea para I+D o producción de alto volumen.

¡Contacte a KINTEK hoy para discutir su proyecto y descubrir cómo nuestro equipo de laboratorio puede impulsar su éxito!

Guía Visual

Productos relacionados

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

La gente también pregunta

- ¿Cuáles son los factores que afectan la eficiencia de la molienda? Optimice su proceso para obtener el máximo rendimiento

- ¿Cuál es el mantenimiento preventivo de un molino de bolas? Garantizar el máximo tiempo de actividad y fiabilidad

- ¿Por qué se requieren un sellado excelente y resistencia a la corrosión para la molienda en bola de WC-10Co? Garantizar resultados de mezcla de alta pureza

- ¿Cuál es el propósito de la molienda de bolas? Una herramienta versátil para la síntesis y modificación de materiales

- ¿Cuáles son las desventajas de un molino de bolas? Alto consumo de energía, ruido y riesgos de contaminación