Un ejemplo clásico de deposición química de vapor (CVD) es el proceso utilizado para crear las capas ultrapuras de polisilicio y dióxido de silicio que forman la base de los microchips y los paneles solares. En este proceso, se introduce un gas precursor como el silano (SiH₄) en una cámara de vacío de alta temperatura, donde reacciona químicamente y se descompone. Esto deposita una película delgada sólida, altamente pura y perfectamente uniforme de silicio sobre un sustrato, como una oblea de silicio.

La deposición química de vapor no es un proceso único, sino una familia versátil de técnicas para construir películas delgadas o nanoestructuras "de abajo hacia arriba". Al controlar cuidadosamente las reacciones químicas gaseosas, la CVD nos permite construir materiales con una pureza excepcional y precisión estructural, lo que la convierte en una piedra angular de la electrónica moderna y la ciencia de los materiales.

Cómo funciona fundamentalmente un proceso de CVD

En esencia, cada proceso de CVD implica transformar un químico en fase gaseosa (un "precursor") en un material sólido sobre una superficie (un "sustrato"). Este método permite un control a nivel atómico sobre el crecimiento de la película.

Los ingredientes y pasos clave

- Introducción del precursor: Se introduce un gas precursor volátil, que contiene los átomos que se desean depositar, en una cámara de reacción. Para el dióxido de silicio (SiO₂), esto podría ser un gas como el TEOS (tetraetil ortosilicato).

- Aplicación de energía: Se suministra energía a la cámara para iniciar una reacción química. Este es el principal factor diferenciador entre los tipos de CVD. Puede ser calor alto (CVD Térmica) o un campo de plasma energizado (CVD Mejorada por Plasma).

- Reacción química: La energía descompone las moléculas precursoras. Los átomos deseados se liberan y se adsorben en la superficie del sustrato.

- Deposición de película y eliminación de subproductos: Se forma una película delgada sólida y estable sobre el sustrato. Los subproductos químicos no deseados de la reacción se eliminan de la cámara mediante un sistema de vacío o flujo de gas.

Las muchas formas de deposición química de vapor

El término "CVD" se refiere a una categoría de procesos, cada uno optimizado para diferentes materiales, temperaturas y aplicaciones. La distinción principal es cómo se alimenta la reacción.

CVD Térmica

Esta es la forma más tradicional, que se basa únicamente en altas temperaturas (a menudo varios cientos a más de mil grados Celsius) para descomponer el gas precursor.

- CVD de Baja Presión (LPCVD): Realizada en vacío, este método produce películas de pureza y uniformidad excepcionales. Se utiliza ampliamente para depositar polisilicio y dióxido de silicio en la industria de los semiconductores.

- CVD a Presión Atmosférica (APCVD): Este proceso es más rápido y sencillo ya que no requiere vacío, pero la calidad de la película es generalmente inferior.

CVD Mejorada por Plasma (PECVD)

En lugar de depender únicamente del calor alto, la PECVD utiliza un gas ionizado, o plasma, para energizar los gases precursores. Esto permite que la deposición ocurra a temperaturas mucho más bajas, lo que la hace adecuada para sustratos que no pueden soportar el calor de la CVD térmica.

Otros métodos especializados

- CVD Metalorgánica (MOCVD): Utiliza precursores metalorgánicos especializados para crear materiales semiconductores complejos, como el nitruro de galio (GaN) para LED y electrónica avanzada.

- CVD Asistida por Aerosol (AACVD): Disuelve el precursor en un solvente, crea un aerosol y lo inyecta en la cámara. Esta técnica amplía el rango de materiales precursores utilizables.

Comprendiendo las ventajas y desventajas

La CVD es una técnica de fabricación indispensable, pero elegirla requiere comprender sus beneficios y limitaciones inherentes.

Las ventajas clave

- Alta pureza: Debido a que los precursores son gases altamente refinados y el proceso ocurre en una cámara controlada, las películas resultantes son excepcionalmente puras.

- Recubrimiento uniforme: La CVD es un proceso sin línea de visión. El gas fluye alrededor de los objetos, lo que permite un recubrimiento perfectamente uniforme en formas complejas y tridimensionales.

- Versatilidad: Se puede depositar una amplia gama de materiales, incluidos semiconductores (silicio), dieléctricos (dióxido de silicio), metales (tungsteno) y cerámicas (nitruro de titanio).

- Excelente adhesión: El proceso de unión química da como resultado películas que se adhieren extremadamente bien al sustrato.

Consideraciones y trampas comunes

- Precursores peligrosos: Los gases utilizados en los procesos de CVD pueden ser altamente tóxicos, inflamables o corrosivos, lo que requiere una infraestructura de seguridad significativa.

- Altas temperaturas: Los métodos tradicionales de CVD térmica pueden dañar sustratos sensibles a la temperatura, como plásticos o ciertos componentes electrónicos. Esta es una razón principal para usar PECVD.

- Complejidad del equipo: Los reactores de CVD, particularmente aquellos que usan alto vacío y generación de plasma, son complejos y costosos de comprar y mantener.

Cómo aplicar esto a su proyecto

La elección de su método de CVD está dictada completamente por su material, sustrato y la calidad de película deseada.

- Si su enfoque principal es crear capas semiconductoras de alta pureza: LPCVD y PECVD son los estándares de la industria para depositar materiales como polisilicio y dióxido de silicio en obleas.

- Si su enfoque principal es recubrir un material sensible a la temperatura: PECVD es la opción superior porque utiliza energía de plasma, lo que permite la deposición a temperaturas significativamente más bajas.

- Si su enfoque principal es lograr un recubrimiento protector uniforme en piezas complejas: La naturaleza sin línea de visión de la CVD la hace ideal para endurecer uniformemente herramientas de corte o prevenir la corrosión en componentes intrincados.

- Si su enfoque principal es la deposición rápida con equipos más simples: APCVD ofrece una alternativa más rápida y de menor costo cuando no se requiere la pureza y uniformidad más altas.

Al comprender los principios de la CVD, puede seleccionar la técnica precisa para construir los materiales de alto rendimiento que su proyecto demanda.

Tabla resumen:

| Método de CVD | Uso principal | Característica clave |

|---|---|---|

| CVD Térmica (LPCVD) | Capas semiconductoras de alta pureza (ej., polisilicio) | Alta temperatura, excelente pureza y uniformidad |

| CVD Mejorada por Plasma (PECVD) | Recubrimiento de materiales sensibles a la temperatura (ej., plásticos) | Menor temperatura, utiliza energía de plasma |

| CVD Metalorgánica (MOCVD) | Semiconductores complejos (ej., GaN para LED) | Utiliza precursores metalorgánicos especializados |

| CVD a Presión Atmosférica (APCVD) | Deposición rápida con equipo más simple | Proceso más rápido, no requiere vacío |

¿Listo para construir películas delgadas uniformes y de alta pureza para su laboratorio o necesidades de producción?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para procesos precisos de deposición química de vapor. Ya sea que esté desarrollando microchips, paneles solares o recubrimientos especializados, nuestra experiencia garantiza que logre una pureza de material y una precisión estructural excepcionales.

Contacte hoy mismo a nuestros expertos en CVD para discutir cómo nuestras soluciones pueden mejorar sus resultados de investigación y fabricación.

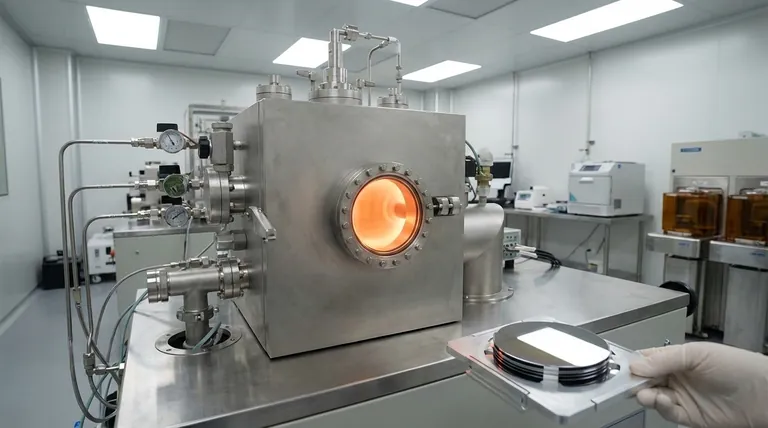

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?