En esencia, un calentador de inducción para forja es un método de alta velocidad y sin llama para calentar metal. En lugar de utilizar una llama tradicional de gas o carbón, utiliza un potente campo electromagnético de alta frecuencia para calentar rápidamente la pieza de metal de adentro hacia afuera.

La ventaja central de la forja por inducción radica en su precisión, velocidad y repetibilidad. Al hacer que el metal sea su propia fuente de calor, ofrece un nivel de control y eficiencia que las forjas tradicionales no pueden igualar, particularmente en entornos de producción.

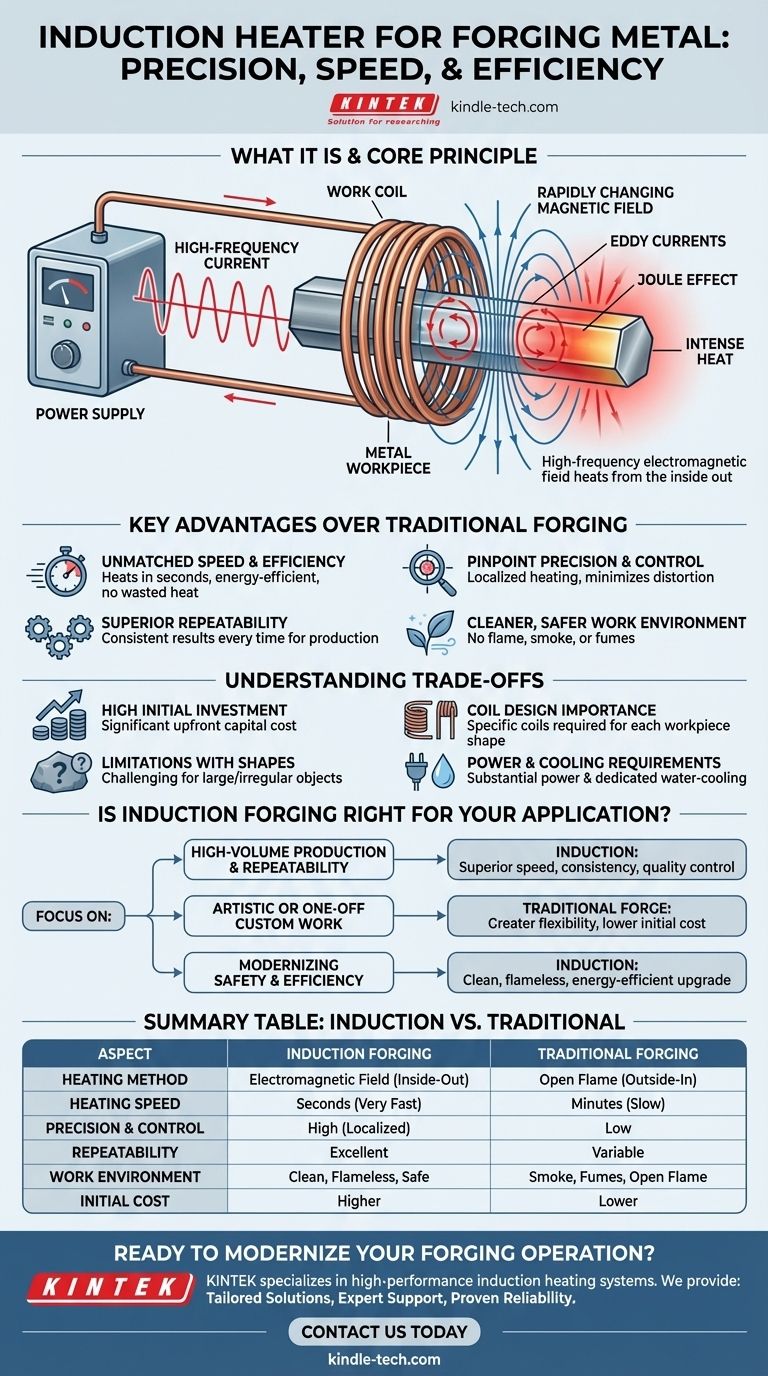

El Principio Fundamental: Cómo Funciona Realmente la Inducción

Para comprender el valor de un calentador de inducción, es crucial entender la física subyacente, que es fundamentalmente diferente de los métodos de calentamiento convencionales.

El Campo Magnético Alterno

El proceso comienza con una fuente de alimentación que envía una corriente alterna de alta frecuencia a través de una bobina de trabajo de cobre. Esta bobina, a menudo con una forma que se ajusta a la pieza de trabajo, genera un campo magnético potente y que cambia rápidamente en el espacio dentro y alrededor de ella.

La Creación de Corrientes Parásitas

Cuando un material conductor como una barra de acero se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulantes dentro del propio metal. Estas se conocen como corrientes parásitas.

Resistencia y Generación de Calor

El metal tiene una resistencia natural al flujo de estas corrientes parásitas. Esta resistencia crea un calor intenso a través de un principio conocido como el efecto Joule, el mismo principio básico que hace que una estufa eléctrica se caliente. El metal se convierte en su propio elemento calefactor, lo que resulta en un calentamiento extremadamente rápido y uniforme desde el núcleo hacia afuera.

Ventajas Clave sobre la Forja Tradicional

Elegir el calentamiento por inducción es una decisión estratégica que aporta importantes beneficios operativos en comparación con una forja de gas o carbón.

Velocidad y Eficiencia Inigualables

El calentamiento por inducción es increíblemente rápido, a menudo llevando una barra de acero a la temperatura de forja en segundos en lugar de minutos. Debido a que solo calienta la pieza de trabajo y no el aire circundante, se desperdicia muy poca energía, lo que lo hace mucho más eficiente energéticamente.

Precisión y Control Milimétricos

El campo magnético se puede controlar y localizar con precisión. Esto le permite calentar solo una sección específica de una barra de metal, dejando el resto de la pieza fría y sin afectar. Este nivel de precisión es invaluable para operaciones complejas y para minimizar la distorsión por calor.

Repetibilidad Superior

Una vez que se configuran los ajustes de potencia y el tiempo de calentamiento, un calentador de inducción producirá exactamente el mismo resultado cada vez. Esta repetibilidad es crítica para la fabricación y las series de producción, asegurando una calidad constante y eliminando las conjeturas inherentes a juzgar manualmente la temperatura por el color.

Un Entorno de Trabajo Más Limpio y Seguro

La ausencia de llama abierta, humo, combustible y gases nocivos crea un lugar de trabajo drásticamente más limpio y seguro. Reduce los riesgos de incendio y mejora la calidad del aire, contribuyendo a un mejor entorno operativo.

Comprendiendo las Ventajas y Limitaciones

A pesar de sus ventajas, la tecnología de inducción no es una solución universal. Una evaluación objetiva requiere reconocer sus desafíos específicos.

La Alta Inversión Inicial

La principal barrera de entrada es el costo. Un sistema de calentamiento por inducción de grado profesional representa una inversión de capital inicial significativamente mayor en comparación con una forja tradicional de gas o carbón.

La Importancia del Diseño de la Bobina

La eficiencia del calentador depende completamente de la bobina de trabajo. Diferentes tamaños y formas de piezas de trabajo requieren bobinas diseñadas específicamente para asegurar un acoplamiento adecuado y un calentamiento eficiente. No existe una bobina única y universal, lo que añade una capa de complejidad y un costo potencial.

Limitaciones con Formas Grandes o Irregulares

Aunque es excelente para piezas uniformes como barras y tochos, calentar objetos muy grandes o de formas extrañas puede ser un desafío. Puede requerir bobinas complejas y personalizadas o múltiples etapas de calentamiento, donde una gran forja de caja podría ser más sencilla.

Requisitos de Potencia y Refrigeración

Estas unidades consumen una cantidad sustancial de energía eléctrica y casi siempre requieren un sistema de refrigeración por agua dedicado. El circuito de refrigeración es esencial para proteger la costosa bobina de trabajo y la electrónica de potencia del sobrecalentamiento durante el funcionamiento, lo que se suma a los requisitos de infraestructura del sistema.

¿Es la Forja por Inducción Adecuada para su Aplicación?

La decisión de invertir en tecnología de inducción debe estar impulsada por sus objetivos específicos y la naturaleza de su trabajo.

- Si su enfoque principal es la producción de alto volumen y la repetibilidad: La inducción es la opción superior por su velocidad, precisión y consistencia inigualables, que se traducen directamente en una mayor producción y control de calidad.

- Si su enfoque principal es el trabajo artístico o piezas únicas personalizadas: Una forja tradicional a menudo proporciona una mayor flexibilidad para formas grandes e irregulares a un costo inicial mucho menor, lo que la convierte en una opción más práctica para proyectos a medida.

- Si su enfoque principal es modernizar las operaciones para la seguridad y la eficiencia: La naturaleza limpia, sin llama y energéticamente eficiente del calentamiento por inducción presenta una mejora operativa clara y convincente.

En última instancia, comprender estos principios fundamentales y ventajas le permite seleccionar la tecnología de calentamiento que mejor se alinee con sus objetivos específicos de forja.

Tabla Resumen:

| Aspecto | Forja por Inducción | Forja Tradicional |

|---|---|---|

| Método de Calentamiento | Campo electromagnético (de adentro hacia afuera) | Llama abierta (de afuera hacia adentro) |

| Velocidad de Calentamiento | Segundos (Muy Rápido) | Minutos (Lento) |

| Precisión y Control | Alto (calentamiento localizado) | Bajo |

| Repetibilidad | Excelente | Variable |

| Entorno de Trabajo | Limpio, sin llama, seguro | Humo, vapores, llama abierta |

| Costo Inicial | Mayor | Menor |

¿Listo para modernizar su operación de forja con precisión y velocidad?

En KINTEK, nos especializamos en equipos de laboratorio e industriales de alto rendimiento, incluidos sistemas avanzados de calentamiento por inducción para forja. Nuestras soluciones están diseñadas para aumentar su productividad, garantizar una calidad constante y crear un entorno de trabajo más seguro.

Ofrecemos:

- Soluciones a Medida: Obtenga un sistema de inducción configurado para su pieza de trabajo específica y sus objetivos de producción.

- Soporte Experto: Nuestros especialistas lo guiarán desde la selección hasta la instalación y más allá.

- Fiabilidad Probada: Confíe en KINTEK para equipos duraderos que maximizan el tiempo de actividad y el ROI.

Contáctenos hoy para discutir cómo un calentador de inducción puede transformar su proceso de forja de metales. Logremos resultados superiores juntos.

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Instrumento de tamizado electromagnético tridimensional

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

La gente también pregunta

- ¿Qué es un elemento calefactor de carburo de silicio? Desbloquee el calor extremo para procesos industriales

- ¿Cuál es el punto de fusión del SiC? Descubra la extrema estabilidad térmica del carburo de silicio

- ¿Cuál es la temperatura máxima para un elemento calefactor de SiC? Desbloquee la clave para la longevidad y el rendimiento

- ¿Para qué se utilizan los elementos calefactores de carburo de silicio? Calefacción fiable a alta temperatura para procesos industriales

- ¿Cuál es la temperatura máxima para el elemento calefactor de carburo de silicio? El límite real para su horno de alta temperatura