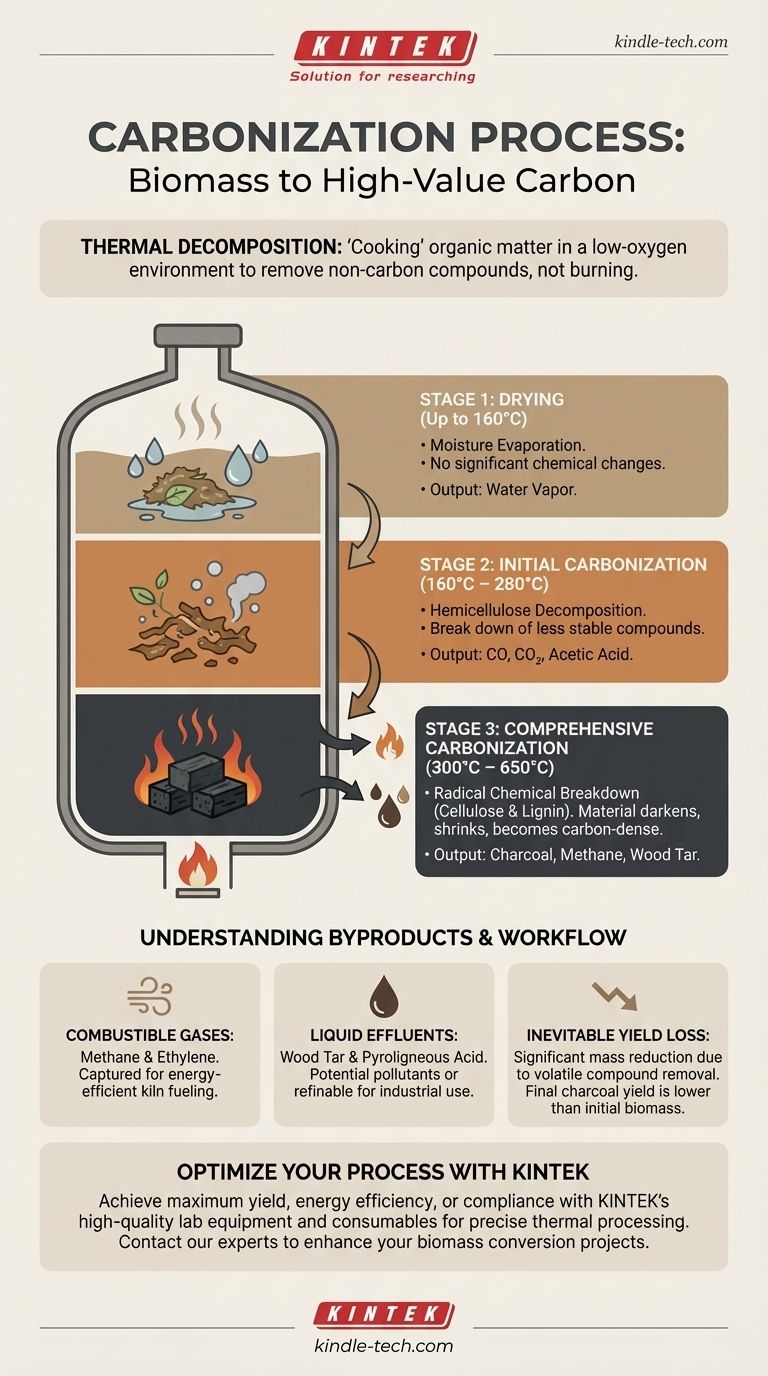

En esencia, la carbonización es un proceso de descomposición térmica que transforma materiales orgánicos, como madera o residuos agrícolas, en una sustancia rica en carbono llamada carbón vegetal. Funciona calentando el material en un ambiente con poco oxígeno, lo que expulsa compuestos volátiles como agua, metano e hidrógeno, dejando atrás carbono casi puro.

El principio fundamental de la carbonización no es quemar el material, sino "cocinarlo" sin suficiente oxígeno. Este calentamiento controlado descompone la materia orgánica compleja, eliminando sistemáticamente todo lo que no es carbono.

El mecanismo central: Descomposición térmica

Para comprender verdaderamente la carbonización, primero debe comprender el concepto de descomposición térmica, también conocida como pirólisis. Esta es la base de todo el proceso.

¿Qué es la descomposición térmica?

La descomposición térmica es una ruptura química causada por el calor. En lugar de reaccionar con el oxígeno (quemarse), los propios enlaces químicos del material se vuelven inestables a altas temperaturas y se rompen en moléculas más simples.

El papel de un ambiente sin oxígeno

La clave para una carbonización exitosa es limitar el oxígeno. Sellar el material en un horno o estufa evita la combustión. Si hubiera suficiente oxígeno, el material simplemente se quemaría y se convertiría en ceniza. Al privar al proceso de oxígeno, nos aseguramos de que se descomponga en carbón vegetal.

Las tres etapas de la carbonización

La transformación de biomasa cruda en carbón vegetal ocurre en etapas distintas, dictadas por el aumento de las temperaturas dentro del horno.

Etapa 1: Secado (hasta 160°C)

La fase inicial se centra por completo en la eliminación de la humedad. A medida que la temperatura sube a 160°C, cualquier agua dentro de la biomasa se evapora.

En esta etapa, no hay cambios químicos significativos. El material simplemente se está preparando para la descomposición que sigue.

Etapa 2: Carbonización inicial (160°C – 280°C)

Una vez que el material está seco, comienza la verdadera descomposición. Los compuestos orgánicos menos estables comienzan a descomponerse.

Específicamente, un componente llamado hemicelulosa se descompone, liberando gases como dióxido de carbono (CO2), monóxido de carbono (CO) y pequeñas cantidades de ácido acético.

Etapa 3: Carbonización integral (300°C – 650°C)

Esta es la etapa principal y más agresiva del proceso. La temperatura aumenta significativamente, provocando una ruptura química radical de la materia orgánica restante, principalmente celulosa y lignina.

Durante esta fase, se libera un gran volumen de subproductos, incluidos gases inflamables como metano y etileno, así como líquidos como alquitrán de madera y más ácido acético. El material se oscurece, se encoge y se convierte en el producto denso en carbono que conocemos como carbón vegetal.

Comprensión de los subproductos y las compensaciones

Las sustancias liberadas durante la carbonización no son solo residuos; son una parte crítica del proceso con implicaciones significativas.

Gases combustibles

El metano y el etileno producidos en la Etapa 3 son inflamables. En los sistemas de carbonización modernos, estos gases a menudo se capturan y se redirigen para ayudar a alimentar el horno, creando un proceso más eficiente energéticamente y autosostenible.

Efluentes líquidos

El proceso también crea líquidos como alquitrán de madera (una mezcla compleja de compuestos orgánicos) y ácido piroleñoso (principalmente ácido acético y metanol). Estos subproductos pueden ser contaminantes ambientales si no se gestionan correctamente, pero también pueden recolectarse y refinarse para diversos usos industriales.

La inevitable pérdida de rendimiento

Es fundamental comprender que la carbonización reduce fundamentalmente la masa. Una porción significativa del peso inicial del material se pierde como vapor de agua y compuestos volátiles. El rendimiento final de carbón vegetal es siempre mucho menor que el peso inicial de la biomasa.

El flujo de trabajo práctico

Si bien la química es compleja, los pasos físicos del proceso son sencillos.

1. Carga y sellado

La biomasa cruda (por ejemplo, troncos de madera, briquetas) se carga en un horno o estufa especializado. Luego se sella el recipiente para restringir el flujo de aire y crear el ambiente necesario con poco oxígeno.

2. Calentamiento y descomposición

Una fuente de calor externa inicia el proceso. A medida que la temperatura interna aumenta a través de las tres etapas, la biomasa se transforma en carbón vegetal. En muchos sistemas, el proceso se vuelve autosostenible una vez que los gases inflamables se liberan y se encienden.

3. Enfriamiento y extracción

Una vez completada la descomposición, se debe dejar que el carbón vegetal se enfríe por completo, aún en un ambiente sellado y sin oxígeno. La introducción de oxígeno mientras el carbón vegetal aún está caliente haría que se encendiera. Una vez frío, se puede retirar de forma segura.

Aplicando esto a su objetivo

Su enfoque de la carbonización dependerá de lo que quiera lograr.

- Si su objetivo principal es el máximo rendimiento de carbón vegetal: Priorice el control preciso de la temperatura y asegúrese de que el horno esté perfectamente sellado para evitar cualquier pérdida de producto por combustión.

- Si su objetivo principal es la eficiencia energética: Diseñe un sistema para capturar y reutilizar los gases combustibles producidos durante la Etapa 3 para minimizar el consumo de combustible externo.

- Si su objetivo principal es el cumplimiento ambiental: Debe tener un plan claro para gestionar o refinar de forma segura los subproductos líquidos como el alquitrán de madera y los líquidos ácidos.

En última instancia, la carbonización es un método potente y controlado para refinar la materia orgánica en una forma de carbono estable y de alta energía.

Tabla resumen:

| Etapa | Rango de temperatura | Proceso clave | Principales productos |

|---|---|---|---|

| 1. Secado | Hasta 160°C | Evaporación de humedad | Vapor de agua |

| 2. Carbonización inicial | 160°C – 280°C | Descomposición de hemicelulosa | CO, CO2, ácido acético |

| 3. Carbonización integral | 300°C – 650°C | Descomposición de celulosa y lignina | Carbón vegetal, metano, alquitrán de madera |

¿Listo para optimizar su proceso de carbonización?

KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para un procesamiento térmico preciso. Ya sea que su objetivo sea el máximo rendimiento de carbón vegetal, la eficiencia energética o el cumplimiento ambiental, nuestras soluciones brindan el control y la confiabilidad que necesita.

Contacte a nuestros expertos hoy para discutir cómo nuestros hornos y sistemas de laboratorio pueden mejorar sus proyectos de conversión de biomasa.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno tubular rotatorio para catalizadores MoVOx? Mejora de la uniformidad y la cristalinidad

- ¿Qué temperatura se necesita para la pirólisis de residuos? Una guía para optimizar su proceso de conversión de residuos en valor

- ¿Cómo controlan los hornos de reacción a alta temperatura los MMC in-situ? Domina la precisión del material y la integridad estructural

- ¿Cuál es el rango de la pirólisis? Control maestro de la temperatura para rendimientos óptimos de bioproductos

- ¿Cómo se utiliza un horno de calcinación a alta temperatura en el método Sol-gel para BZY20? Lograr fases de perovskita cúbica puras