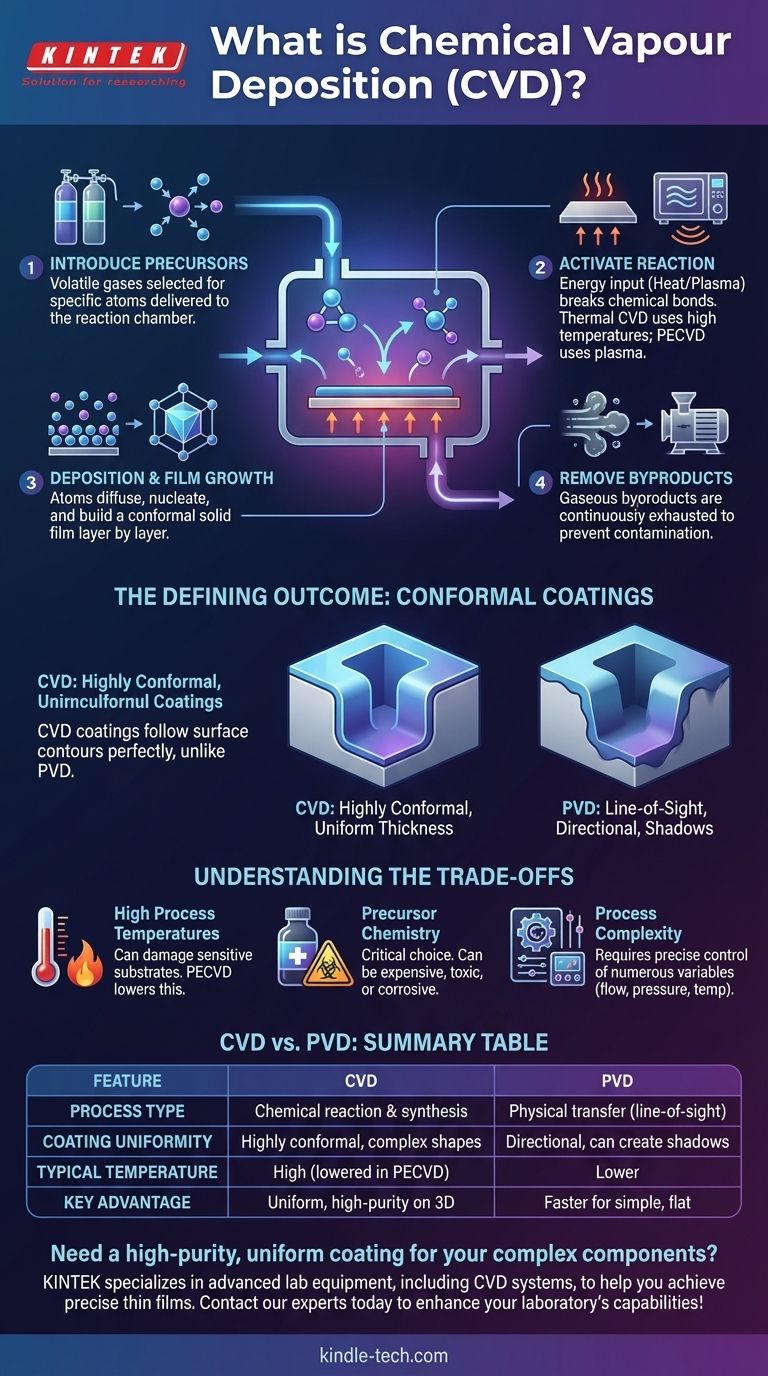

En esencia, la Deposición Química de Vapor (DCV) es un proceso que construye una película delgada sólida y de alta pureza sobre una superficie utilizando una reacción química controlada. Comienza introduciendo gases precursores volátiles en una cámara de reacción que contiene el objeto a recubrir, conocido como sustrato. Se aplica energía, típicamente en forma de calor, al sustrato, lo que provoca que los gases precursores reaccionen o se descompongan en su superficie, depositando un material sólido y formando la película deseada. Luego, los subproductos gaseosos de la reacción se extraen de la cámara.

En esencia, la DCV es fundamentalmente diferente de los métodos de recubrimiento físico. En lugar de simplemente depositar un material existente, sintetiza un material nuevo directamente sobre una superficie a través de una transformación química, lo que permite recubrimientos excepcionalmente uniformes y complejos.

El Principio Central: Una Reacción Química Controlada

Para comprender realmente la DCV, debe pensar en ella como la orquestación de una reacción química donde la superficie objetivo, o sustrato, actúa como sitio de reacción. Cada paso está diseñado para controlar esta síntesis con alta precisión.

Paso 1: Introducción de los Precursores

El proceso comienza con uno o más gases precursores volátiles. Estos son compuestos químicos, a menudo en forma líquida o sólida, que se vaporizan y luego se suministran con precisión a la cámara de reacción. Estos gases se seleccionan porque contienen los átomos específicos necesarios para la película final.

Paso 2: Activación de la Reacción

Para que los precursores reaccionen, necesitan una aportación de energía. En la DCV térmica tradicional, el sustrato se calienta a temperaturas muy altas. Esta energía térmica rompe los enlaces químicos de las moléculas precursoras cuando entran en contacto con la superficie caliente.

Alternativamente, métodos como la DCV asistida por Plasma (PECVD) utilizan energía de microondas o radiofrecuencia para generar un plasma, un gas ionizado. Este plasma crea especies químicas altamente reactivas sin requerir temperaturas de sustrato extremadamente altas.

Paso 3: Deposición y Crecimiento de la Película

Una vez que los gases precursores se descomponen en la superficie del sustrato, se liberan los átomos deseados. Estos átomos luego se difunden por la superficie, encuentran sitios de nucleación estables y comienzan a unirse con el sustrato y entre sí.

Esto no es una salpicadura aleatoria; es un proceso ordenado de nucleación y crecimiento. La película se construye capa por capa, lo que da como resultado una estructura altamente controlada, que puede ser amorfa, policristalina o incluso monocristalina.

Paso 4: Eliminación de los Subproductos

Las reacciones químicas que depositan la película sólida también crean subproductos gaseosos no deseados. Un flujo continuo de gas a través de la cámara, a menudo asistido por un sistema de vacío, es crucial para desorber estos subproductos de la superficie y transportarlos. No hacerlo contaminaría la película y detendría el proceso de deposición.

El Resultado Definitorio: Recubrimientos Conformados

La ventaja más significativa del proceso de DCV es su capacidad para producir películas altamente conformadas. Esta característica única la distingue de muchas otras técnicas de deposición.

Qué Significa Realmente "Conformado"

Un recubrimiento conformado sigue perfectamente los contornos de una superficie, manteniendo un espesor uniforme en todas partes. Imagine sumergir un objeto complejo en pintura: la pintura cubre todos los lados, esquinas y grietas de manera uniforme. Así es como se comporta la DCV.

Debido a que la deposición es impulsada por una reacción química que ocurre dondequiera que pueda llegar el gas precursor, no está limitada por la direccionalidad.

El Contraste con la PVD

Esto contrasta marcadamente con la Deposición Física de Vapor (PVD), que es un proceso de "línea de visión". En la PVD, un material se vaporiza y viaja en línea recta hacia el sustrato, muy parecido a usar una lata de pintura en aerosol. Las superficies orientadas en dirección opuesta a la fuente reciben poco o ningún recubrimiento, creando sombras y espesores irregulares.

Comprensión de las Compensaciones

Aunque es potente, la DCV no es una solución universal. Su eficacia se equilibra con varias consideraciones importantes que requieren un control experto.

Altas Temperaturas de Proceso

La DCV térmica tradicional a menudo requiere temperaturas que pueden dañar o alterar sustratos sensibles, como plásticos o ciertos componentes electrónicos. Si bien los métodos basados en plasma reducen este requisito de temperatura, introducen la complejidad de gestionar la física del plasma.

Química de los Precursores

La elección del precursor es fundamental. Los productos químicos deben ser lo suficientemente volátiles para ser transportados como gas, pero lo suficientemente estables para no descomponerse prematuramente. También pueden ser caros, altamente tóxicos o corrosivos, lo que exige protocolos sofisticados de manipulación y seguridad.

Complejidad del Proceso

Controlar un proceso de DCV implica un delicado equilibrio entre las tasas de flujo de gas, la presión, la temperatura y la química de la reacción. Lograr una película repetible y de alta calidad requiere un control preciso sobre numerosas variables, lo que hace que el equipo y el desarrollo del proceso sean más complejos que para muchas técnicas de PVD.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de deposición depende completamente de los requisitos de su producto final. La DCV sobresale donde la precisión y la uniformidad son primordiales.

- Si su enfoque principal es recubrir formas 3D complejas o trincheras profundas de manera uniforme: La DCV es la opción superior debido a su naturaleza inherentemente conformada.

- Si su enfoque principal es depositar una película cristalina de alta pureza para semiconductores u óptica: El control a nivel atómico de la DCV permite una calidad y una perfección estructural inigualables.

- Si su enfoque principal es recubrir un material sensible a la temperatura: Se necesita una variante de baja temperatura como la DCV asistida por Plasma (PECVD) para evitar dañar el sustrato.

- Si su enfoque principal es el recubrimiento rápido y simple de una superficie plana sin topología compleja: Un método de línea de visión como la PVD puede ser una solución más rentable y rápida.

Comprender que la DCV es un proceso de síntesis química, y no solo de deposición física, es la clave para aprovechar sus capacidades únicas y poderosas.

Tabla Resumen:

| Característica | Deposición Química de Vapor (DCV) | Deposición Física de Vapor (PVD) |

|---|---|---|

| Tipo de Proceso | Reacción química y síntesis | Transferencia física (línea de visión) |

| Uniformidad del Recubrimiento | Altamente conformada, incluso en formas complejas | Direccional, puede crear sombras |

| Temperatura Típica | Alta (reducida en la DCV Asistida por Plasma) | Más baja |

| Ventaja Clave | Películas uniformes y de alta pureza en superficies 3D | Más rápida para superficies planas y simples |

¿Necesita un recubrimiento uniforme y de alta pureza para sus componentes complejos?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de DCV, para ayudarle a lograr películas delgadas precisas y fiables para sus necesidades de investigación o producción. Nuestra experiencia garantiza que obtenga la solución adecuada para recubrir semiconductores, óptica o formas 3D intrincadas.

¡Contacte con nuestros expertos hoy mismo para analizar cómo nuestra tecnología de DCV puede mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura