En esencia, la deposición de recubrimientos es una familia de procesos utilizados para aplicar una capa de material extremadamente delgada y funcional sobre la superficie de un objeto, conocido como sustrato. El objetivo no es simplemente cubrir el objeto, sino cambiar fundamentalmente sus propiedades superficiales, haciéndolo más duro, más reflectante o más resistente a la corrosión. Esto se logra transformando un material de recubrimiento en vapor o plasma y luego permitiendo que se condense o reaccione sobre la superficie del sustrato átomo por átomo.

La deposición de recubrimientos no es una técnica única, sino un conjunto de herramientas de fabricación avanzadas. El desafío principal es seleccionar el proceso correcto, basado en principios como la temperatura, la presión y la química, para lograr una propiedad funcional específica en un material específico.

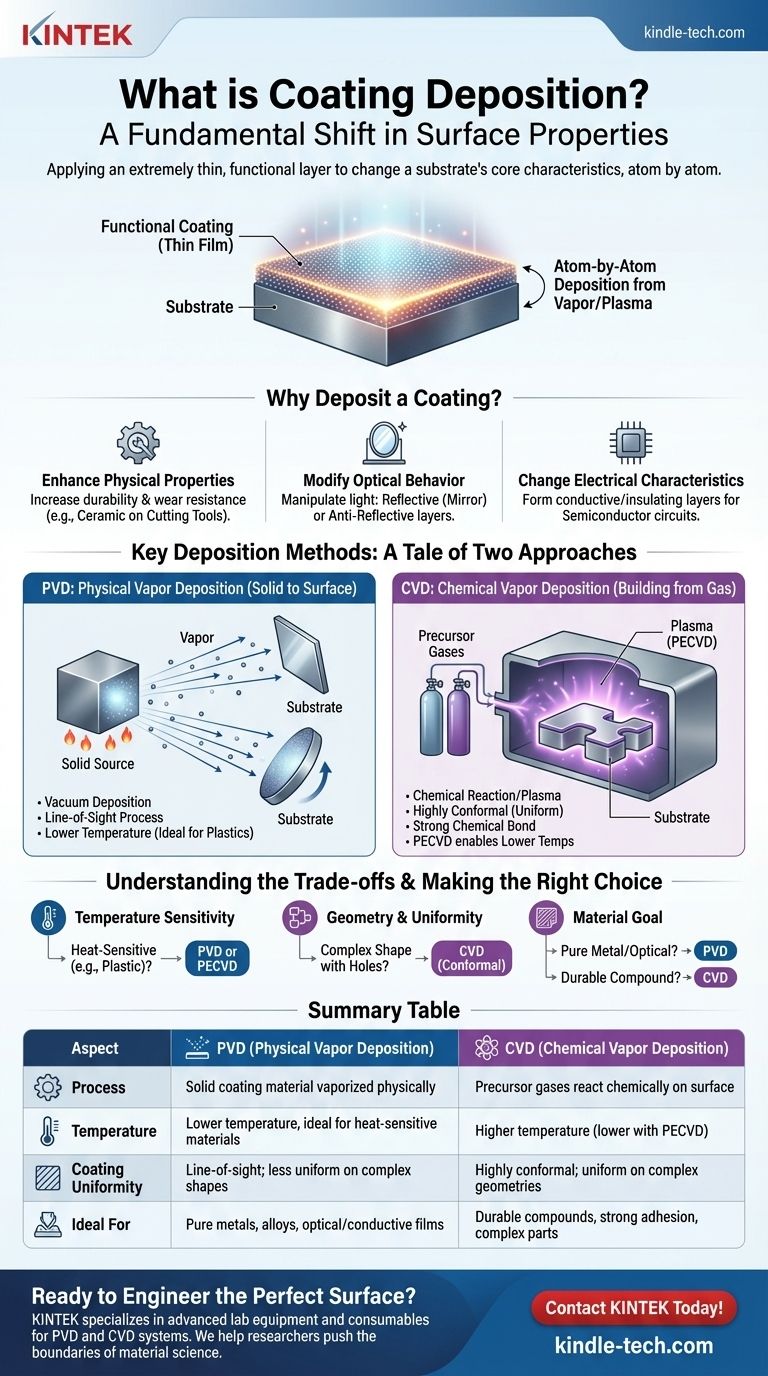

El Objetivo Fundamental: ¿Por qué Depositar un Recubrimiento?

El principal impulsor para usar la deposición es otorgar a un material a granel propiedades superficiales que no posee naturalmente. Esto crea un producto final que tiene las características centrales ideales (como la resistencia del acero o el bajo costo del plástico) combinadas con características superficiales ideales.

Mejora de las Propiedades Físicas

Los recubrimientos pueden aumentar drásticamente la durabilidad de un componente. Las capas delgadas de materiales cerámicos, por ejemplo, se depositan sobre herramientas de corte de metal para hacerlas increíblemente duras y resistentes al desgaste, extendiendo su vida útil.

Modificación del Comportamiento Óptico

Muchos componentes ópticos dependen de la deposición. Un espejo se crea depositando una capa delgada y altamente reflectante de metal, como el aluminio, sobre un sustrato de vidrio. Por el contrario, los recubrimientos antirreflectantes se aplican cuidadosamente en capas para manipular las ondas de luz y maximizar la transmisión.

Cambio de las Características Eléctricas

La deposición es fundamental para toda la industria de semiconductores. Se utiliza para colocar las capas ultrafinas de materiales conductores, semiconductores y aislantes que forman los circuitos microscópicos dentro de un chip de computadora.

Métodos Clave de Deposición: Una Historia de Dos Enfoques

Aunque existen docenas de técnicas específicas, generalmente se dividen en dos categorías principales: Deposición Física de Vapor y Deposición Química de Vapor. Los métodos descritos en las referencias resaltan las diferencias fundamentales entre estas dos familias.

Deposición Física de Vapor (PVD): De Sólido a Superficie

Los procesos PVD toman un material de recubrimiento sólido, lo convierten en vapor utilizando medios físicos y transportan ese vapor al sustrato.

El método de deposición al vacío es un ejemplo clásico de PVD. Un metal sólido se calienta en una cámara de alto vacío hasta que se evapora. Este vapor de metal viaja en línea recta y se condensa como una película delgada en los componentes más fríos, de la misma manera que el vapor empaña un espejo frío.

El vacío es crítico. Evita que el vapor de metal reaccione con el aire y permite que la evaporación ocurra a una temperatura mucho más baja, lo que hace posible recubrir materiales sensibles al calor como los plásticos.

Deposición Química de Vapor (CVD): Construyendo a partir de Gas

Los procesos CVD utilizan gases precursores que fluyen sobre un sustrato. Luego se desencadena una reacción química en la superficie del sustrato, lo que hace que los gases se descompongan y formen una película sólida.

La deposición por plasma, a menudo llamada CVD Mejorada por Plasma (PECVD), es una forma avanzada de esto. En lugar de depender únicamente del calor alto para impulsar la reacción, utiliza un campo eléctrico para sobrecalentar el gas en un plasma.

Este estado de plasma altamente energético permite que las reacciones químicas ocurran a temperaturas significativamente más bajas, ampliando el rango de materiales que se pueden recubrir mientras se crea una capa fuerte y químicamente unida.

Entendiendo las Compensaciones

Elegir entre PVD y CVD es una cuestión de equilibrar los requisitos del sustrato, las propiedades deseadas del recubrimiento y la complejidad de la geometría de la pieza.

Temperatura y Compatibilidad del Sustrato

El PVD es generalmente un proceso de menor temperatura, lo que lo hace ideal para sustratos que no pueden soportar altas temperaturas, como polímeros y ciertas aleaciones. Si bien el CVD tradicional requiere temperaturas muy altas, el uso de plasma (PECVD) cierra esta brecha, permitiendo la deposición química en materiales más sensibles.

Adhesión y Uniformidad del Recubrimiento

Los recubrimientos CVD reaccionan químicamente sobre la superficie, lo que puede resultar en una adhesión excepcional. Los gases precursores también pueden fluir dentro y alrededor de formas complejas, produciendo un recubrimiento altamente conforme que es uniforme en todas partes.

El PVD es un proceso de "línea de visión". El vapor viaja en línea recta desde la fuente hasta el sustrato. Esto dificulta el recubrimiento uniforme de formas complejas tridimensionales con superficies ocultas, razón por la cual las piezas a menudo se rotan durante el proceso.

Control del Proceso y del Material

El PVD ofrece un excelente control para depositar metales puros y aleaciones, lo que lo hace perfecto para aplicaciones ópticas y decorativas como espejos o la visera dorada de un bombero. El CVD sobresale en la creación de compuestos altamente duraderos y químicamente distintos como el nitruro de silicio o el carbono tipo diamante.

Tomando la Decisión Correcta para Su Objetivo

El mejor método de deposición depende completamente de su objetivo final. El material de su pieza, su forma y la función que necesita que realice la superficie dictarán el camino técnico correcto.

- Si su enfoque principal es recubrir materiales sensibles al calor como el plástico: PVD o CVD Mejorada por Plasma (PECVD) son sus mejores opciones debido a sus temperaturas de proceso más bajas.

- Si su enfoque principal es lograr un recubrimiento altamente uniforme en una pieza compleja con agujeros o socavados: Un proceso basado en CVD suele ser superior debido a la naturaleza de los gases precursores que no requieren línea de visión.

- Si su enfoque principal es crear una película metálica pura para fines ópticos o conductores: Los procesos PVD como la evaporación al vacío o la pulverización catódica son directos y altamente efectivos.

Comprender estas diferencias fundamentales es el primer paso para diseñar la superficie perfecta para su aplicación.

Tabla Resumen:

| Aspecto | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Proceso | Material de recubrimiento sólido vaporizado físicamente | Gases precursores reaccionan químicamente en la superficie |

| Temperatura | Temperatura más baja, ideal para materiales sensibles al calor | Temperatura más alta (más baja con PECVD) |

| Uniformidad del Recubrimiento | Línea de visión; menos uniforme en formas complejas | Altamente conforme; uniforme en geometrías complejas |

| Ideal Para | Metales puros, aleaciones, películas ópticas/conductoras | Compuestos duraderos, fuerte adhesión, piezas complejas |

¿Listo para Diseñar la Superficie Perfecta para Su Aplicación?

Elegir el método de deposición de recubrimientos adecuado es fundamental para lograr las propiedades superficiales que su proyecto exige. Ya sea que necesite mejorar la durabilidad con un recubrimiento cerámico duro, modificar el comportamiento óptico para una lente o depositar capas eléctricas precisas para un semiconductor, el equipo correcto es primordial.

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos de deposición de recubrimientos, incluidos sistemas PVD y CVD. Nuestra experiencia ayuda a investigadores y fabricantes en industrias desde la aeroespacial hasta la electrónica a lograr resultados superiores. Proporcionamos las herramientas confiables y de alto rendimiento que necesita para superar los límites de la ciencia de los materiales.

Contáctenos hoy para discutir sus desafíos específicos de recubrimiento y descubra cómo las soluciones de KINTEK pueden aportar valor a su laboratorio — ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura