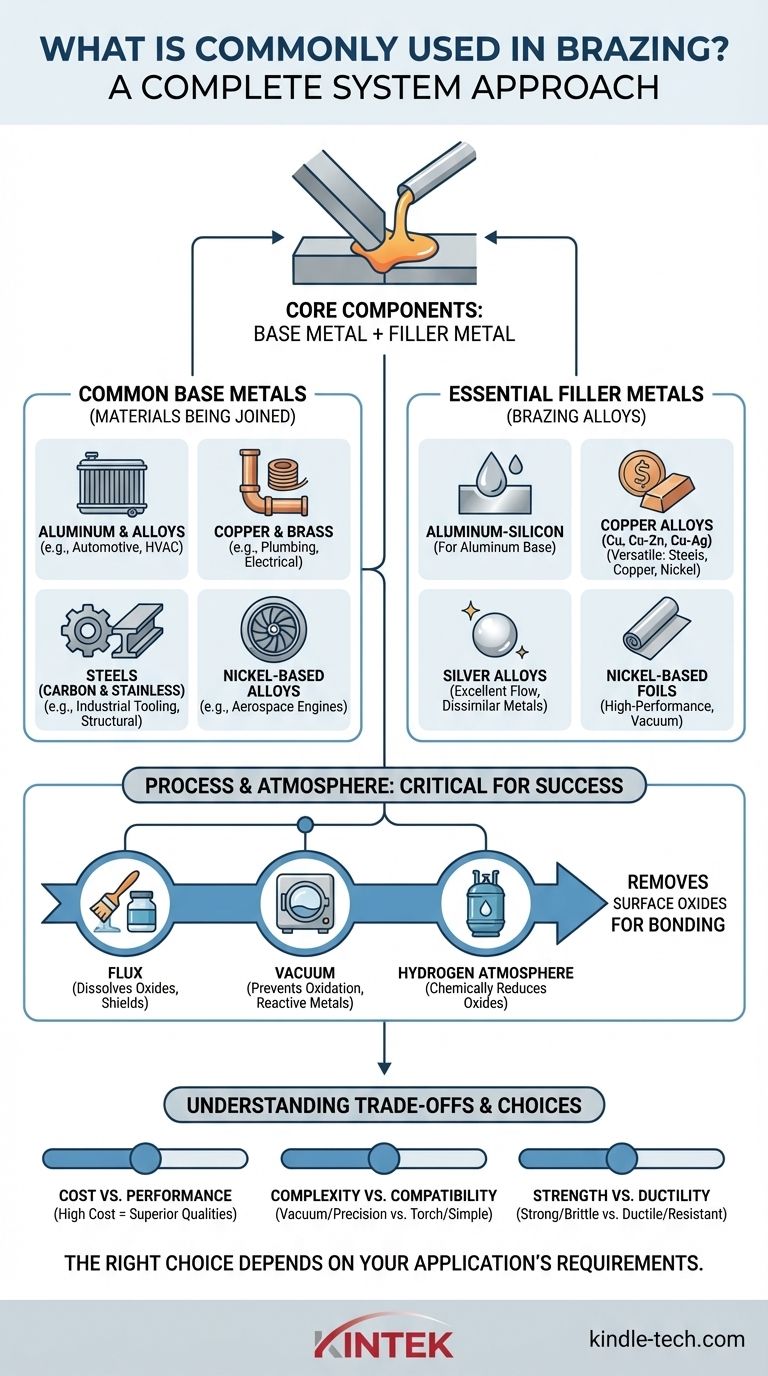

En esencia, la soldadura fuerte utiliza dos componentes principales: un metal base, que es el material que se une, y un metal de aporte, que se funde para crear la unión. Los metales base más comunes incluyen acero, cobre y aleaciones de aluminio, mientras que los metales de aporte suelen ser aleaciones basadas en aluminio-silicio, cobre o plata.

La clave para entender la soldadura fuerte es verla como un sistema completo. La elección del metal base, el metal de aporte y el proceso de soldadura fuerte están interconectados, impulsados por los requisitos de la aplicación final en cuanto a resistencia, resistencia a la corrosión y costo.

Comprensión de los componentes principales de la soldadura fuerte

La soldadura fuerte crea uniones fuertes y permanentes entre dos o más piezas metálicas sin fundir las piezas en sí. Esto se logra calentando el conjunto y fundiendo un metal de aporte que fluye hacia el espacio entre ellas por acción capilar.

Metales base comunes

El metal base es el material que se intenta unir. Si bien se puede soldar una amplia gama de materiales, algunos dominan las aplicaciones industriales.

- Aluminio y sus aleaciones: Son extremadamente comunes, especialmente en automoción y HVAC para componentes como radiadores e intercambiadores de calor, debido a su peso ligero y excelente conductividad térmica.

- Cobre y latón: Valorados por su alta conductividad y resistencia a la corrosión, son elementos básicos en las industrias de fontanería, eléctrica y HVAC.

- Aceros (al carbono e inoxidables): Utilizados por su resistencia y versatilidad, los aceros se sueldan para todo, desde herramientas industriales hasta componentes estructurales. El acero inoxidable a menudo se elige por su resistencia superior a la corrosión.

- Aleaciones a base de níquel (por ejemplo, Inconel): Elegidas para aplicaciones de alta temperatura y alta tensión, como en motores aeroespaciales, donde el rendimiento es crítico.

Metales de aporte esenciales (aleaciones para soldadura fuerte)

El metal de aporte es la clave del proceso de soldadura fuerte. Debe tener un punto de fusión inferior al de los metales base y la capacidad de "mojar", o fluir sobre, las superficies a unir.

- Aluminio-Silicio (Al-Si): El material de aporte estándar para soldar metales base de aluminio.

- Cobre, Cobre-Zinc (Latón) y Cobre-Plata: Una familia versátil y ampliamente utilizada de metales de aporte para unir aceros, cobre y aleaciones de níquel.

- Aleaciones de plata: Estos materiales de aporte ofrecen excelentes características de flujo y crean uniones fuertes y dúctiles. A menudo se utilizan para unir metales diferentes.

- Láminas a base de níquel: A menudo utilizadas en soldadura fuerte al vacío para aplicaciones de alto rendimiento, pueden incluir elementos como boro, silicio y fósforo para controlar las características de fusión.

El papel crítico del proceso y la atmósfera

No se puede seleccionar un metal base y un material de aporte de forma aislada. El método de soldadura fuerte influye directamente en qué materiales son compatibles y cómo se forma la unión con éxito.

El problema: Óxidos superficiales

Prácticamente todos los metales forman una capa delgada y dura de óxido en su superficie cuando se exponen al aire (como el óxido en el acero o la capa opaca en el aluminio). Esta capa de óxido evita que el metal de aporte se una al metal base. Una soldadura fuerte exitosa depende completamente de su eliminación.

Solución 1: Fundente

Para muchos procesos comunes como la soldadura fuerte con soplete o en horno al aire, se utiliza un fundente. El fundente es un compuesto químico que se aplica en el área de la unión y que se funde antes que el metal de aporte, disolviendo los óxidos y protegiendo la superficie de la reoxidación. La soldadura fuerte con protección de gas a menudo se basa en el fundente para romper la capa de óxido en materiales como el aluminio.

Solución 2: Atmósfera y química de la aleación

En procesos más avanzados, el propio entorno elimina los óxidos.

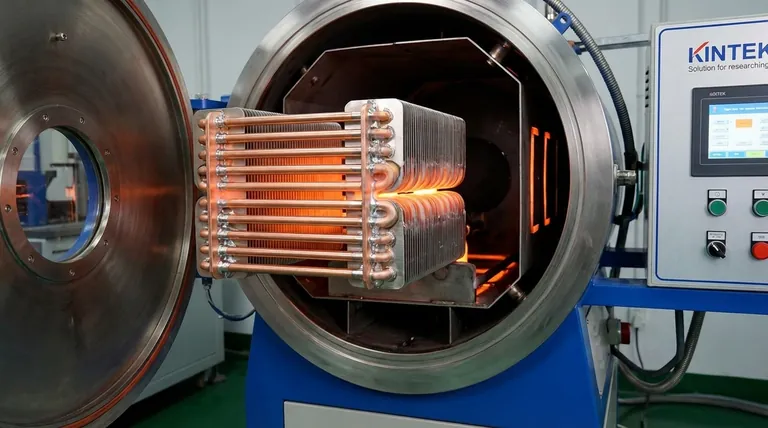

- Soldadura fuerte al vacío: Al eliminar casi todo el aire de un horno, se evita la oxidación. Para metales reactivos como el aluminio, los metales de aporte específicos (por ejemplo, la serie

4104) contienen magnesio, que se vaporiza a la temperatura de soldadura fuerte y descompone agresivamente la resistente capa de óxido de aluminio. - Soldadura fuerte en atmósfera de hidrógeno: Una atmósfera de hidrógeno puro puede "reducir" (eliminar) químicamente los óxidos en materiales como el cobre y el acero, creando una superficie ultralimpia para que el metal de aporte se una. Sin embargo, este proceso no se puede utilizar para metales reactivos como el titanio, que forman hidruros y se vuelven quebradizos.

Comprensión de las compensaciones

La elección de los materiales de soldadura fuerte implica equilibrar prioridades contrapuestas. No existe un material "mejor" único, solo el más adecuado para el trabajo.

Costo vs. Rendimiento

Los metales de aporte de alto rendimiento que contienen plata u oro ofrecen calidades de unión superiores, pero tienen un costo significativo. De manera similar, los metales base como las aleaciones de níquel o el titanio son mucho más caros que el acero al carbono o el aluminio.

Complejidad del proceso vs. Compatibilidad del material

La soldadura fuerte al vacío permite la unión de conjuntos complejos y metales reactivos como el titanio con una precisión excepcional. Sin embargo, el equipo y el tiempo de procesamiento son caros. Los métodos más simples, como la soldadura fuerte con soplete, son más baratos pero no son adecuados para piezas sensibles o complejas.

Resistencia de la unión vs. Ductilidad

Las propiedades finales de la unión soldada dependen de la interacción entre el material de aporte y los metales base. Algunos metales de aporte crean uniones excepcionalmente fuertes pero pueden ser quebradizos, mientras que otros proporcionan más ductilidad y resistencia a la fatiga. Esta elección es crítica en piezas que experimentan vibraciones o ciclos térmicos.

Tomar la decisión correcta para su aplicación

La selección de su material siempre debe guiarse por el propósito previsto del producto final.

- Si su enfoque principal es la unión de uso general y rentable: Utilice metales base comunes como acero al carbono o cobre con un metal de aporte estándar de cobre-zinc o a base de plata.

- Si su enfoque principal son los componentes ligeros para la transferencia de calor: Los metales base de aluminio unidos con una aleación de aporte de aluminio-silicio utilizando soldadura fuerte en atmósfera controlada o al vacío es el estándar de la industria.

- Si su enfoque principal es la máxima resistencia y rendimiento en entornos extremos: Las aleaciones a base de níquel, los aceros inoxidables o el titanio soldados en un horno de vacío de alta pureza proporcionarán la integridad y limpieza de la unión necesarias.

En última instancia, la soldadura fuerte exitosa se logra diseñando un sistema compatible de metal base, metal de aporte y proceso adaptado a su objetivo específico.

Tabla resumen:

| Componente | Ejemplos comunes | Características clave |

|---|---|---|

| Metales base | Aleaciones de aluminio, Cobre, Acero, Aleaciones de níquel | Resistencia, conductividad, resistencia a la corrosión, rendimiento a altas temperaturas |

| Metales de aporte | Aluminio-Silicio, Aleaciones de cobre, Aleaciones de plata, Láminas a base de níquel | Punto de fusión inferior al del metal base, fluye por acción capilar |

| Proceso/Atmósfera | Fundente, Vacío, Atmósfera de hidrógeno | Elimina óxidos para permitir la unión del metal de aporte |

¿Listo para lograr uniones soldadas fuertes y fiables para sus necesidades de laboratorio o fabricación? El equipo adecuado es fundamental para el éxito. KINTEK se especializa en hornos de laboratorio de alto rendimiento, incluidos sistemas de soldadura fuerte al vacío y en atmósfera, diseñados para un control preciso de la temperatura y resultados sin óxido. Ya sea que trabaje con intercambiadores de calor de aluminio, componentes eléctricos de cobre o aleaciones de níquel de alta resistencia, nuestra experiencia garantiza que su proceso de soldadura fuerte esté optimizado para la calidad y la eficiencia. Contacte a nuestros expertos en soldadura fuerte hoy mismo para discutir su aplicación específica y cómo el equipo de KINTEK puede mejorar sus resultados.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada