En la ciencia de los materiales y la fabricación de semiconductores, una cámara de Deposición Química de Vapor (CVD) es un entorno de vacío altamente controlado diseñado para un único propósito: hacer crecer una película delgada sólida y de alto rendimiento sobre una superficie. Funciona como un reactor donde se introducen, reaccionan y descomponen gases precursores volátiles, depositando una capa de material átomo por átomo sobre un objeto calentado, conocido como sustrato. Este proceso es fundamental para crear los materiales avanzados utilizados en los chips de computadora, las células solares y los recubrimientos protectores.

Una cámara de CVD no es simplemente un contenedor; es un instrumento de precisión diseñado para manipular con exactitud la temperatura, la presión y la química de los gases. Su diseño se centra totalmente en crear las condiciones perfectas para que ocurra una reacción química específica en la superficie de un sustrato, dando como resultado un material nuevo y diseñado.

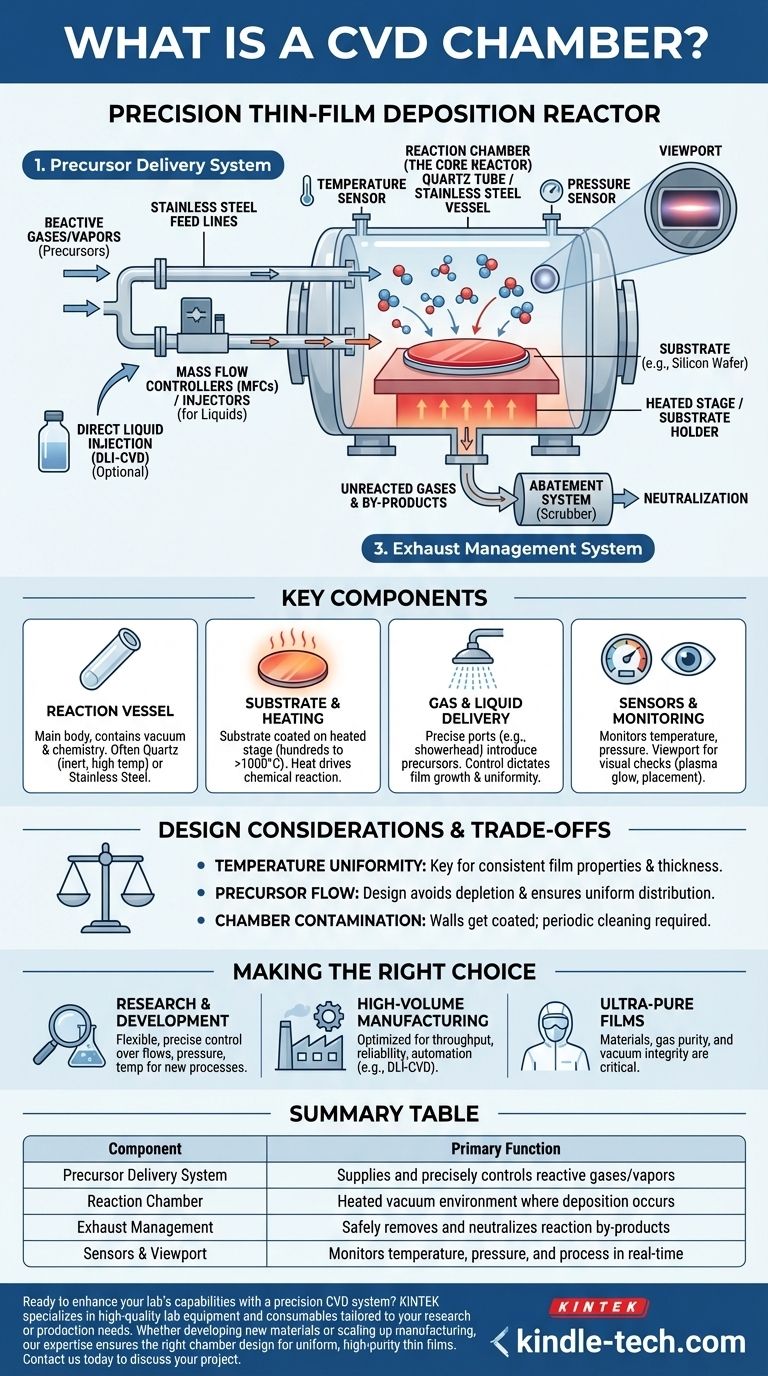

El Sistema de CVD: Un Proceso de Tres Partes

Para comprender la cámara, debe verla como el núcleo de un sistema más grande e integrado. Una configuración de CVD completa se compone típicamente de tres secciones críticas que trabajan en secuencia.

1. Sistema de Suministro de Precursores

Esta es la fuente de las materias primas. El sistema suministra gases o vapores reactivos, llamados precursores, a la cámara.

Las líneas de alimentación de acero inoxidable transportan los gases, y se utilizan controladores de flujo másico (MFC) para regular sus caudales con extrema precisión. Este control es esencial para definir la composición química y las propiedades de la película final.

En algunos diseños, como la Inyección Directa de Líquido (DLI-CVD), el precursor es un líquido que se inyecta y vaporiza, lo que puede permitir mayores tasas de deposición.

2. La Cámara de Reacción (El Reactor Central)

Este es el corazón de la operación donde ocurre la deposición. La cámara en sí suele ser un tubo de cuarzo o un recipiente de acero inoxidable construido para soportar altas temperaturas y condiciones de vacío.

En el interior, un sustrato (como una oblea de silicio) se coloca sobre un soporte que se calienta. La combinación de alta temperatura y baja presión prepara los gases precursores para reaccionar y depositar una película sólida sobre el sustrato.

3. Sistema de Gestión de Gases de Escape

Las reacciones químicas en una cámara de CVD a menudo están incompletas, y los subproductos pueden ser tóxicos, corrosivos o inflamables.

El sistema de escape bombea de forma segura estos gases no reaccionados y subproductos fuera de la cámara. Luego se envían a un sistema de abatimiento (un "depurador") para ser neutralizados antes de ser liberados.

Un Vistazo al Interior de la Cámara: Componentes Clave

La cámara de reacción es un conjunto de componentes especializados, cada uno con un papel crítico en el control del entorno de deposición.

El Recipiente de Reacción

Este es el cuerpo principal de la cámara, a menudo un tubo de cuarzo para procesos de alta temperatura, ya que el cuarzo es químicamente inerte y puede soportar el calor. Su función es contener el vacío y la química reactiva.

Sustrato y Fuente de Calentamiento

El sustrato es el objeto que se está recubriendo. Se apoya en una etapa que se calienta, a menudo a cientos o incluso más de mil grados Celsius. Este calor proporciona la energía térmica necesaria para impulsar la reacción química en la superficie del sustrato.

Suministro de Gas y Líquido

Los puertos en la cámara permiten la introducción de precursores. El control preciso ofrecido por los controladores de flujo másico para gases o los inyectores para líquidos dicta la velocidad de crecimiento y la uniformidad de la película.

Sensores y Monitoreo

Para garantizar que el proceso se ejecute correctamente, la cámara está equipada con sensores de temperatura y presión.

Además, muchas cámaras incluyen un ojo de buey. Esta pequeña ventana reforzada proporciona una vista directa del proceso, permitiendo a los operadores monitorear visualmente el brillo del plasma, asegurar la colocación correcta y detectar problemas en tiempo real.

Comprensión de las Compensaciones y Consideraciones de Diseño

El diseño de una cámara de CVD es un equilibrio de requisitos en competencia. No existe un único diseño "mejor", solo el mejor diseño para una aplicación específica.

Uniformidad de la Temperatura

Un desafío clave es garantizar que el sustrato se caliente de manera uniforme. Cualquier variación de temperatura en la superficie provocará que la película crezca a diferentes velocidades, lo que resultará en un espesor no uniforme y propiedades inconsistentes.

Flujo y Distribución del Precursor

La forma en que se introducen los gases y fluyen sobre el sustrato es fundamental. Un "cabezal de ducha" o entrada de gas mal diseñado puede provocar agotamiento, donde el gas reacciona en el borde delantero del sustrato, privando al borde trasero y causando no uniformidad.

Contaminación de la Cámara

Las paredes de la cámara también se recubren durante la deposición. Con el tiempo, esta película no deseada puede desprenderse y contaminar el sustrato, arruinando el dispositivo. Las cámaras deben diseñarse para una limpieza periódica para gestionar esta realidad.

Tomar la Decisión Correcta para su Objetivo

El diseño óptimo de la cámara de CVD está dictado enteramente por el resultado previsto.

- Si su enfoque principal es la investigación y el desarrollo: Necesita una cámara flexible con control preciso e independiente sobre los flujos de gas, la presión y la temperatura para explorar nuevos materiales y procesos.

- Si su enfoque principal es la fabricación de gran volumen: Su cámara debe estar optimizada para el rendimiento, la fiabilidad y la automatización, favoreciendo diseños como DLI-CVD que admiten altas tasas de deposición.

- Si su enfoque principal es crear películas ultrapuras: Los materiales de construcción de la cámara, la pureza de los gases precursores y la integridad del sistema de vacío son los factores más críticos.

Comprender la cámara de CVD como un reactor integrado es el primer paso para dominar la deposición de películas delgadas.

Tabla Resumen:

| Componente | Función Principal |

|---|---|

| Sistema de Suministro de Precursores | Suministra y controla con precisión los gases/vapores reactivos |

| Cámara de Reacción | Entorno de vacío calentado donde ocurre la deposición |

| Gestión de Gases de Escape | Elimina y neutraliza de forma segura los subproductos de la reacción |

| Sensores y Ojo de Buey | Monitorea la temperatura, la presión y el proceso en tiempo real |

¿Listo para mejorar las capacidades de su laboratorio con un sistema de CVD de precisión? En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus necesidades de investigación o producción. Ya sea que esté desarrollando nuevos materiales o escalando la fabricación, nuestra experiencia garantiza que obtenga el diseño de cámara correcto para películas delgadas uniformes y de alta pureza. Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Para qué se utiliza el recubrimiento CVD? Endurecimiento de herramientas y fabricación de semiconductores para la industria

- ¿Cómo mejora el equipo de deposición química en fase de vapor (CVD) la litiofilicidad del cobre? Mejora la estabilidad de la batería

- ¿Qué es el proceso de deposición química de vapor en semiconductores? Construyendo las capas microscópicas de los chips modernos

- ¿Por qué se utiliza un recubridor de pulverización iónica al vacío para aplicar un recubrimiento de oro para EDS? Mejora la claridad de la imagen y la precisión de los datos químicos

- ¿Qué es el proceso de deposición química de vapor a alta temperatura? Cultive películas delgadas superiores átomo por átomo

- ¿Qué método de deposición ofrece una solución para materiales sensibles a la temperatura? PVD: La alternativa segura al CVD

- ¿Cuál es el propósito de añadir una fuente de boro en el crecimiento de diamantes CVD? Domina la conductividad de semiconductores de tipo P

- ¿Cómo garantiza el proceso de deposición de capas atómicas (ALD) la continuidad y la conformidad del recubrimiento para polvos de cobre dendríticos con morfologías complejas?