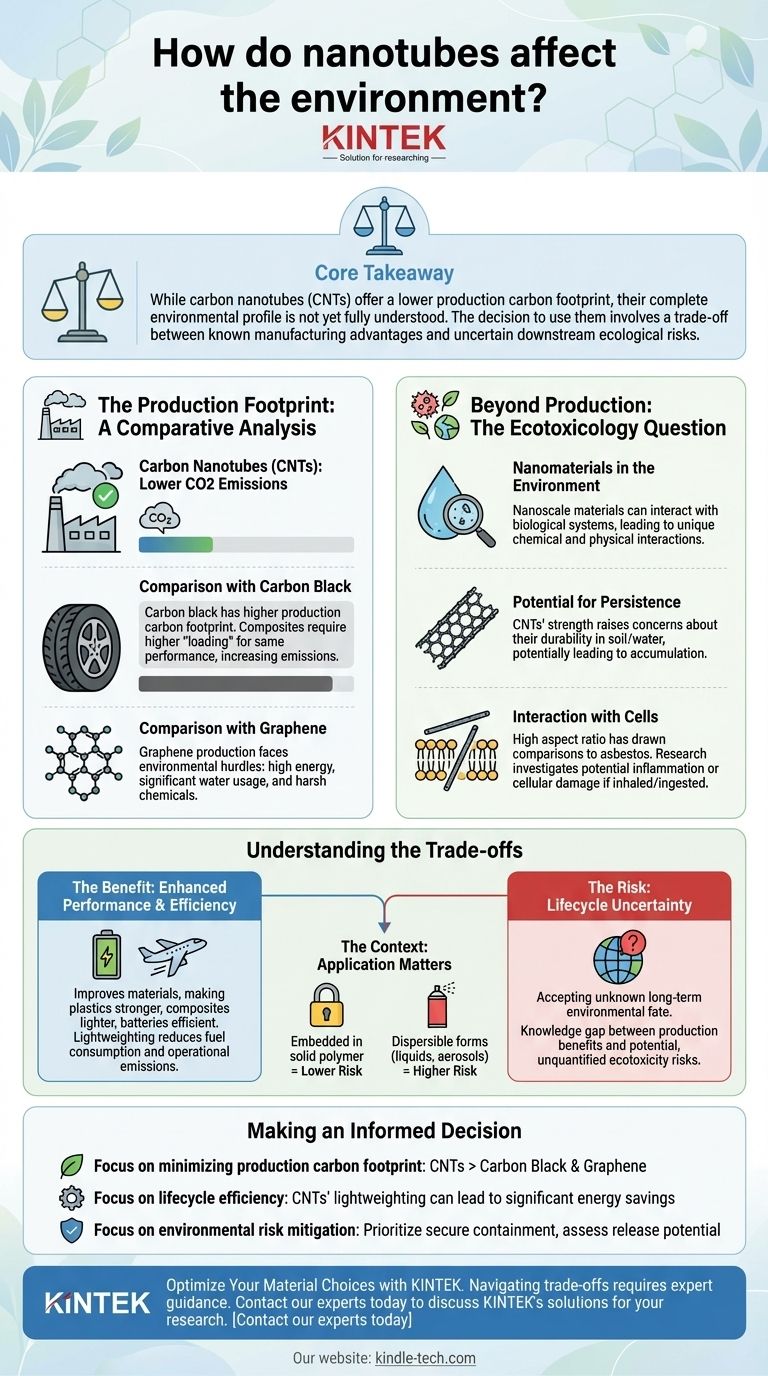

Para ser directos, el impacto ambiental de los nanotubos es un complejo equilibrio de beneficios y riesgos. Si bien su proceso de fabricación a menudo es menos intensivo en carbono que el de materiales alternativos como el negro de humo y el grafeno, persisten importantes interrogantes sobre su comportamiento a largo plazo y su potencial toxicidad una vez que ingresan al medio ambiente.

La conclusión principal es que, si bien los nanotubos de carbono (NTC) ofrecen una menor huella de carbono en su producción, su perfil ambiental completo aún no se comprende completamente. La decisión de usarlos implica una compensación entre las ventajas de fabricación conocidas y los riesgos ecológicos inciertos posteriores.

La huella de producción: un análisis comparativo

Al evaluar cualquier material, su producción inicial es un punto de partida crítico para su impacto ambiental. En esta área, los nanotubos a menudo tienen una ventaja distintiva.

Nanotubos de carbono (NTC): menores emisiones de CO2

La síntesis de NTC, cuando se compara kilogramo por kilogramo, generalmente resulta en menores emisiones de dióxido de carbono que muchos materiales competidores. Esta eficiencia los convierte en una opción atractiva desde una perspectiva climática.

Comparación con el negro de humo

El negro de humo, un aditivo común para el refuerzo, tiene una huella de carbono de producción significativamente mayor. Además, los compuestos a menudo requieren una "carga" mucho mayor de negro de humo para lograr el mismo rendimiento que una menor cantidad de NTC, lo que agrava su impacto general en las emisiones por aplicación.

Comparación con el grafeno

Aunque también es un nanomaterial con propiedades increíbles, la producción de grafeno actualmente enfrenta sus propios obstáculos ambientales. Muchos métodos comunes están plagados de un alto consumo de energía, un uso significativo de agua y la necesidad de reactivos químicos agresivos y difíciles de manejar.

Más allá de la producción: la cuestión de la ecotoxicología

El impacto de un material no termina una vez que se fabrica. La incertidumbre central para los nanotubos radica en cómo se comportan a lo largo de su ciclo de vida completo, especialmente si se liberan en el ecosistema.

Nanomateriales en el medio ambiente

Los materiales a nanoescala pueden interactuar con los sistemas biológicos de maneras que sus contrapartes más grandes no pueden. Su tamaño minúsculo y su gran superficie pueden dar lugar a interacciones químicas y físicas únicas con células y tejidos.

Potencial de persistencia

Los NTC son valorados por su increíble resistencia y estabilidad. Si bien es un beneficio en las aplicaciones, esta durabilidad plantea la preocupación de que no se descompongan fácilmente en el suelo o el agua, lo que lleva a su persistencia y posible acumulación con el tiempo.

Interacción con las células

La alta relación de aspecto (forma larga y delgada) de algunos nanotubos ha generado comparaciones con las fibras de asbesto. Esto ha impulsado una cantidad significativa de investigación sobre su potencial para causar inflamación u otros daños celulares si son inhalados o ingeridos por organismos. Esta sigue siendo el área más crítica de investigación científica en curso.

Comprender las compensaciones

Elegir usar nanotubos requiere sopesar sus beneficios de rendimiento probados frente a sus posibles riesgos del ciclo de vida. Ninguno de los lados de esta ecuación debe ser ignorado.

El beneficio: rendimiento y eficiencia mejorados

La razón principal para usar NTC es su capacidad para mejorar drásticamente los materiales. Agregar una pequeña cantidad puede hacer que los plásticos sean más fuertes, los compuestos más ligeros y las baterías más eficientes. La reducción de peso de vehículos y aeronaves, por ejemplo, reduce directamente el consumo de combustible y las emisiones durante toda la vida útil operativa del producto.

El riesgo: incertidumbre del ciclo de vida

La compensación fundamental es aceptar el destino ambiental desconocido a largo plazo de los NTC. Tenemos una brecha de conocimiento entre los beneficios claros y medibles en la producción y el rendimiento, y los riesgos potenciales, pero no totalmente cuantificados, de ecotoxicidad.

El contexto: la aplicación importa

El perfil de riesgo cambia drásticamente según la aplicación. Los nanotubos que están permanentemente encerrados dentro de un compuesto de polímero sólido plantean un riesgo de liberación mucho menor que los utilizados en un líquido, recubrimiento o aerosol, donde la exposición ambiental es más probable.

Tomar una decisión informada

Su elección de usar nanotubos debe guiarse por las prioridades específicas de su proyecto y su tolerancia al riesgo.

- Si su objetivo principal es minimizar la huella de carbono de producción: los NTC presentan una ventaja convincente sobre los rellenos tradicionales como el negro de humo y los métodos actuales de producción de grafeno.

- Si su objetivo principal es la eficiencia del ciclo de vida: las propiedades de ligereza y refuerzo de los NTC pueden conducir a importantes ahorros de energía en la aplicación final, lo que podría compensar otras preocupaciones ambientales.

- Si su objetivo principal es la mitigación del riesgo ambiental: debe priorizar las aplicaciones donde los nanotubos estén contenidos de forma segura y evaluar el potencial de liberación de material durante el uso, la abrasión o la eliminación al final de su vida útil.

En última instancia, la evaluación de los nanotubos requiere equilibrar sus claros beneficios de producción y rendimiento con las preguntas sin resolver sobre su comportamiento ecológico a largo plazo.

Tabla resumen:

| Aspecto | Ventaja | Riesgo/Consideración |

|---|---|---|

| Huella de producción | Menores emisiones de CO2 que el negro de humo y el grafeno | Se pueden usar productos químicos agresivos en algunos métodos de síntesis |

| Eficiencia del material | Alto rendimiento con baja carga reduce el uso total de material | Potencial de persistencia en el medio ambiente |

| Impacto del ciclo de vida | Las aplicaciones de ligereza pueden reducir las emisiones operativas | La ecotoxicología a largo plazo y las interacciones celulares no se comprenden completamente |

| Contexto de la aplicación | Bajo riesgo cuando se incrusta de forma segura en compuestos | Mayor riesgo si se usa en formas dispersables (por ejemplo, líquidos, aerosoles) |

Optimice sus elecciones de materiales con KINTEK

Navegar por las compensaciones de materiales avanzados como los nanotubos de carbono requiere orientación experta y equipos confiables. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus necesidades de investigación y producción. Ya sea que esté desarrollando nanomateriales más seguros, realizando estudios de ecotoxicidad u optimizando la síntesis para reducir las emisiones, nuestros productos respaldan resultados precisos y reproducibles.

Permítanos ayudarle a tomar decisiones informadas y sostenibles.

Contacte a nuestros expertos hoy para discutir cómo las soluciones de KINTEK pueden mejorar la eficiencia y seguridad de su laboratorio mientras abordan los complejos desafíos ambientales de la nanotecnología.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio multizona

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son 2 ejemplos de deposición en química? Del hielo a la formación de hollín, explicado

- ¿Cómo interrumpe un sistema de homogeneización ultrasónica las estructuras celulares de las plantas? Potencie la extracción con cavitación acústica

- ¿Cuáles son algunos de los desafíos de usar biomasa residual para energía? Superando los obstáculos logísticos, de costos y de eficiencia

- ¿Cuál es la función de un recubridor por pulverización catódica? Logre una deposición superior de películas delgadas para SEM y electrónica

- ¿Cómo se sintetizan los nanotubos de carbono mediante evaporación láser? Desbloqueando los SWCNT de alta pureza para tecnología avanzada

- ¿Cómo funciona un horno de cinta continua durante el recocido de electrodos de Pt? Escalando el rendimiento catalítico

- ¿Cuáles son los componentes de un evaporador de película delgada? Partes clave para una destilación eficiente a baja temperatura

- ¿Qué es el método de sinterización doble? Lograr la densidad máxima con una microestructura controlada