En resumen, la deposición es el proceso de aplicar capas delgadas de material sobre una oblea de silicio. Estas películas, controladas cuidadosamente y a menudo de solo unos pocos átomos de espesor, son los bloques de construcción fundamentales utilizados para construir las intrincadas estructuras tridimensionales que forman los transistores y el cableado que los conecta.

El propósito central de la deposición no es simplemente agregar capas, sino construir con precisión los componentes esenciales de un circuito integrado —los conductores, aislantes y semiconductores— que le permiten funcionar.

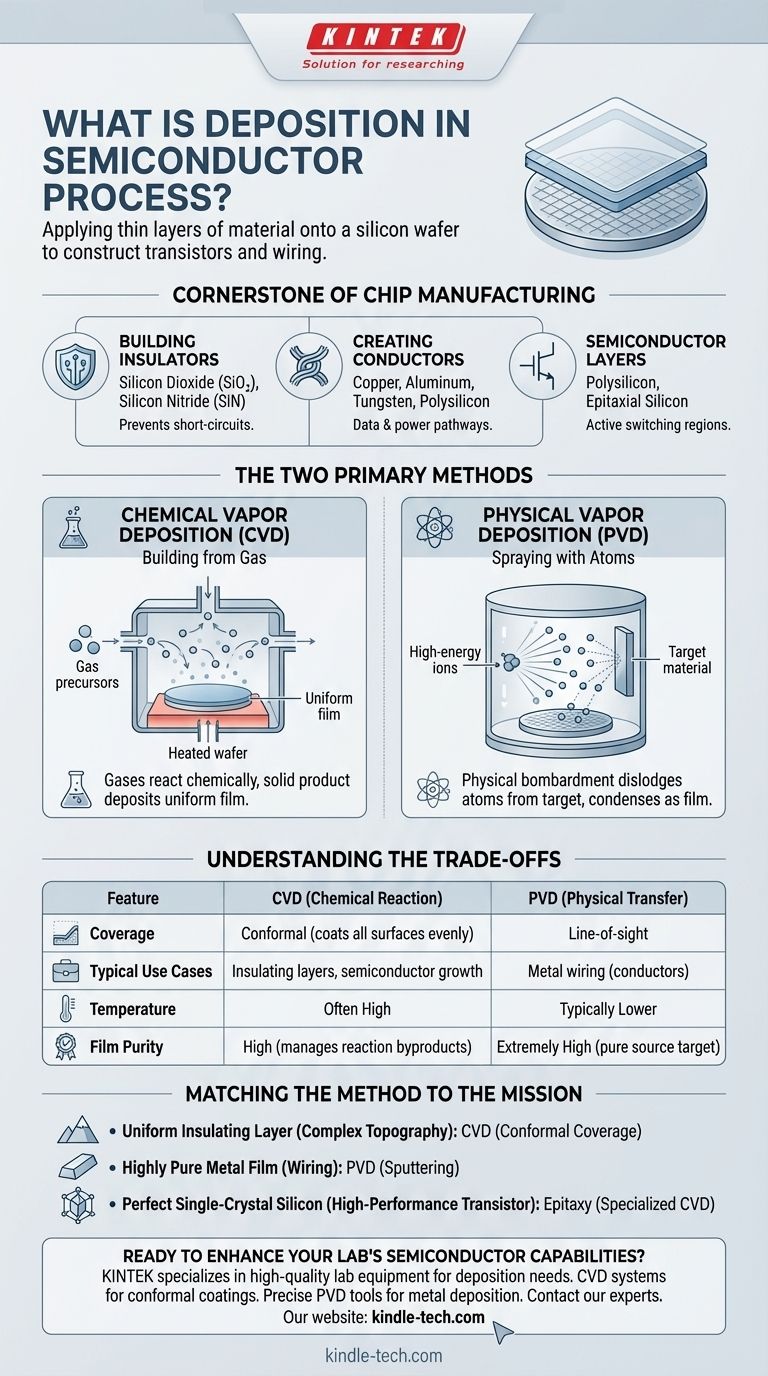

Por qué la deposición es una piedra angular de la fabricación de chips

Cada microchip es una ciudad compleja de miles de millones de componentes microscópicos. La deposición es el proceso de construcción que levanta las estructuras de esta ciudad, capa por capa meticulosa.

Construyendo los Aislantes

Las películas aislantes, a menudo hechas de materiales como dióxido de silicio (SiO₂) o nitruro de silicio (SiN), son críticas. Actúan como barreras que evitan que la corriente eléctrica se filtre o se "corte" entre diferentes trayectorias conductoras.

Creando los Conductores

Las películas conductoras forman los "cables" y las "puertas" del chip. Se depositan materiales como cobre, aluminio, tungsteno y polisilicio para crear las vías que permiten el flujo de electricidad, transmitiendo datos y energía a través del circuito.

Colocando Capas de Semiconductores

Se utilizan procesos de deposición especializados para cultivar o colocar capas de material semiconductor, como polisilicio o silicio epitaxial. Estas son las regiones "activas" donde tiene lugar la acción de conmutación del transistor.

Los Dos Métodos Principales de Deposición

Aunque existen muchas técnicas especializadas, prácticamente toda la deposición se divide en dos categorías principales: Deposición Química de Vapor (CVD) y Deposición Física de Vapor (PVD). La elección entre ellas depende totalmente del material que se deposita y de la estructura que se está construyendo.

Deposición Química de Vapor (CVD): Construyendo a partir de Gas

CVD es el método más común. Implica introducir uno o más gases (precursores) en una cámara de reacción que contiene la oblea.

Estos gases reaccionan químicamente, y el producto sólido de esa reacción se "deposita" sobre la superficie de la oblea, formando una película uniforme. Piense en ello como una escarcha controlada con precisión que se forma a partir de una reacción química en el aire.

Deposición Física de Vapor (PVD): Rociando con Átomos

PVD es un proceso físico, no químico. Funciona bombardeando un material fuente sólido (un "objetivo") con iones de alta energía dentro de un vacío.

Este bombardeo desplaza átomos del objetivo, los cuales luego viajan y se condensan sobre la oblea más fría, formando una película delgada. Esto es análogo a un proceso de pintura en aerosol a nivel atómico.

Comprender las Compensaciones: CVD vs. PVD

Ningún método es universalmente mejor; son herramientas para diferentes trabajos, cada una con ventajas y desventajas distintas.

Cobertura Conforme vs. Línea de Visión

CVD sobresale en la creación de capas conformes. Debido a que la película se forma a partir de una reacción gaseosa, puede recubrir uniformemente todas las superficies de una zanja o estructura tridimensional compleja.

PVD es un proceso de línea de visión. Como una lata de aerosol, recubre las superficies que puede "ver", lo que dificulta cubrir uniformemente el fondo y las paredes laterales de zanjas profundas.

Calidad y Pureza de la Película

PVD puede producir películas extremadamente puras porque el material fuente en sí suele ser de alta pureza. Esto lo hace ideal para depositar interconexiones metálicas donde la pureza es primordial.

Las propiedades de una película CVD dependen en gran medida de la reacción química, la temperatura y la presión. Si bien las películas de alta calidad son rutinarias, la gestión de los subproductos de la reacción es una consideración clave.

Restricciones de Material y Temperatura

Los procesos CVD a menudo requieren temperaturas muy altas para impulsar las reacciones químicas. Esto puede ser un problema si el calor pudiera dañar las capas que ya se han construido en la oblea.

PVD a menudo se puede realizar a temperaturas más bajas, lo que lo hace adecuado para pasos posteriores en el proceso de fabricación cuando el chip es más sensible al calor.

Adaptar el Método a la Misión

Elegir la técnica de deposición correcta es esencial para lograr las propiedades eléctricas y estructurales deseadas para cada parte del chip.

- Si su enfoque principal es crear una capa aislante uniforme sobre topografía compleja: CVD es la opción definitiva debido a su excelente cobertura conforme.

- Si su enfoque principal es depositar una película metálica de alta pureza para el cableado: PVD (específicamente una técnica llamada pulverización catódica o *sputtering*) es el estándar de la industria para esta tarea.

- Si su enfoque principal es cultivar una capa de silicio de cristal único perfecta para un transistor de alto rendimiento: Se requiere una forma especializada de CVD llamada Epitaxia.

En última instancia, la deposición transforma una oblea de silicio en blanco en un circuito integrado funcional a través de la construcción deliberada y precisa de capas a escala atómica.

Tabla Resumen:

| Característica | Deposición Química de Vapor (CVD) | Deposición Física de Vapor (PVD) |

|---|---|---|

| Tipo de Proceso | Reacción química a partir de gases | Transferencia física de átomos |

| Cobertura | Conforme (cubre todas las superficies uniformemente) | Línea de visión |

| Casos de Uso Típicos | Capas aislantes, crecimiento de semiconductores | Cableado metálico (conductores) |

| Temperatura | A menudo alta | Típicamente más baja |

| Pureza de la Película | Alta (gestiona subproductos de la reacción) | Extremadamente alta (objetivo fuente puro) |

¿Listo para mejorar la investigación o las capacidades de producción de semiconductores de su laboratorio? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de procesos de deposición. Ya sea que requiera sistemas CVD confiables para recubrimientos conformes o herramientas PVD precisas para la deposición de metales, nuestras soluciones están diseñadas para satisfacer las rigurosas demandas de la fabricación moderna de semiconductores. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad