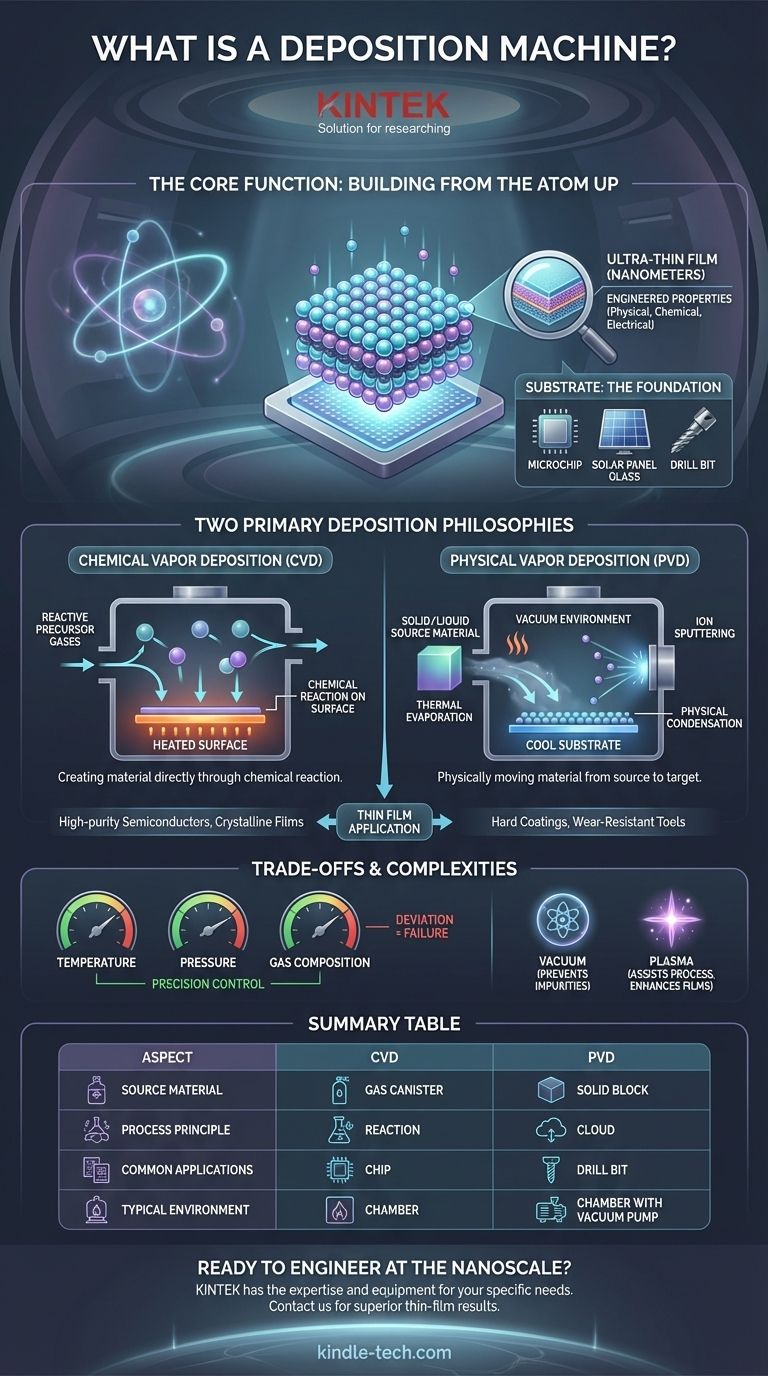

En esencia, una máquina de deposición es un sistema diseñado para aplicar una capa de material ultrafina y altamente controlada —a menudo de solo unos pocos átomos de espesor— sobre una superficie u objeto. Estas máquinas son las herramientas críticas utilizadas para crear recubrimientos funcionales y construir las capas fundamentales de componentes de alta tecnología, desde chips semiconductores y células solares hasta herramientas de corte resistentes al desgaste.

La función principal de cualquier máquina de deposición es transferir un material fuente a una superficie objetivo, conocida como sustrato. La diferencia fundamental entre los métodos radica en cómo se transfiere ese material: ya sea como un gas químico reactivo (Deposición Química de Vapor) o como un sólido o líquido vaporizado (Deposición Física de Vapor).

La función principal: Construyendo desde el átomo hacia arriba

Para entender la máquina, primero debe comprender el proceso. La deposición es fundamentalmente un método de fabricación avanzada donde los materiales se construyen capa por capa de átomos o moléculas.

¿Qué es una "película delgada"?

El objetivo de la deposición es crear una película delgada. Esto no es como una capa de pintura; es una capa diseñada con propiedades físicas, químicas o eléctricas específicas.

Estas películas son increíblemente delgadas, a menudo medidas en nanómetros, y deben ser perfectamente uniformes para funcionar correctamente.

El sustrato: La base

La superficie sobre la que se aplica la película se llama sustrato. Esto puede ser casi cualquier cosa, incluyendo una oblea de silicio para un microchip, un trozo de vidrio para un panel solar o una broca de metal.

Por qué es necesario este proceso

Esta estratificación precisa es esencial para la tecnología moderna. Se utiliza para construir las complejas estructuras multicapa dentro de los chips de computadora o para aplicar recubrimientos que dan nuevas propiedades a un material.

Por ejemplo, la deposición se utiliza en electrónica para semiconductores, en herramientas de corte para prevenir la corrosión y el desgaste, y para crear los materiales fotovoltaicos en células solares de película delgada.

Las dos filosofías principales de deposición

Aunque existen muchas variaciones, casi todos los procesos de deposición se dividen en una de dos categorías principales basadas en el estado del material fuente.

Deposición Química de Vapor (CVD)

En CVD, la máquina introduce uno o más gases precursores volátiles en una cámara de reacción. Estos gases se descomponen o reaccionan en la superficie calentada del sustrato, dejando atrás la película delgada sólida deseada.

Es un proceso de creación del material directamente sobre la superficie a través de una reacción química. Este método se utiliza con frecuencia para hacer crecer materiales altamente ordenados como nanotubos de carbono y capas semiconductoras.

Deposición Física de Vapor (PVD)

En PVD, el material fuente comienza como un sólido o un líquido. Dentro de una cámara de vacío, esta fuente se vaporiza por medios físicos, como calentarla hasta que se evapore (evaporación térmica) o bombardearla con iones hasta que se expulsen átomos (pulverización catódica).

Este vapor luego viaja a través del vacío y se condensa sobre el sustrato, formando la película delgada. Es un proceso de mover físicamente un material de una fuente a un objetivo.

Comprendiendo las ventajas y desventajas y las complejidades

La elección del método de deposición es una decisión de ingeniería crítica impulsada por el resultado deseado, y el proceso está lejos de ser simple.

El desafío del control

Ejecutar la deposición con éxito requiere un nivel extremadamente alto de habilidad y precisión. La máquina debe controlar perfectamente variables como la temperatura, la presión, la composición del gas y los niveles de potencia.

Cualquier desviación puede arruinar la uniformidad, la adhesión o las propiedades funcionales de la película.

Elegir el método correcto

La elección entre CVD y PVD depende completamente de la aplicación. Los factores incluyen el material a depositar, el sustrato al que se aplica y las propiedades deseadas de la película final.

Por ejemplo, CVD sobresale en la creación de películas cristalinas de alta pureza para electrónica, mientras que PVD a menudo se prefiere para recubrimientos metálicos duraderos en herramientas.

El papel del plasma y el vacío

La mayoría de los procesos de deposición ocurren en vacío para evitar que el vapor de la fuente reaccione con el aire y cree impurezas.

Además, muchos sistemas avanzados utilizan plasma (un gas ionizado) para ayudar al proceso. El plasma puede ayudar a descomponer los gases precursores en CVD a temperaturas más bajas o aumentar la energía de los átomos en PVD para crear películas más densas y resistentes.

Tomar la decisión correcta para su objetivo

Su elección de tecnología de deposición está dictada enteramente por las propiedades que necesita en la película delgada final.

- Si su enfoque principal es crear estructuras semiconductoras o cristalinas complejas y de alta pureza: CVD es a menudo el método preferido por su capacidad para hacer crecer capas uniformes y bien ordenadas a través de reacciones químicas controladas.

- Si su enfoque principal es aplicar recubrimientos metálicos o cerámicos duros y resistentes al desgaste: Los métodos PVD como la pulverización catódica por magnetrón se utilizan con frecuencia por su fuerte adhesión y versatilidad con una amplia gama de materiales fuente.

En última instancia, una máquina de deposición es un instrumento de precisión para la ingeniería de materiales a nanoescala, lo que permite el rendimiento y la función de innumerables tecnologías modernas.

Tabla resumen:

| Aspecto | Deposición Química de Vapor (CVD) | Deposición Física de Vapor (PVD) |

|---|---|---|

| Material fuente | Gases precursores reactivos | Material fuente sólido o líquido |

| Principio del proceso | Reacción química en la superficie del sustrato | Vaporización física y condensación |

| Aplicaciones comunes | Capas semiconductoras de alta pureza, películas cristalinas | Recubrimientos metálicos/cerámicos duros y resistentes al desgaste |

| Entorno típico | Atmósfera controlada, a menudo con plasma | Cámara de alto vacío |

¿Listo para diseñar a nanoescala?

Elegir la tecnología de deposición adecuada es fundamental para el éxito de su proyecto. Ya sea que necesite hacer crecer capas semiconductoras complejas con CVD o aplicar recubrimientos duraderos y resistentes al desgaste con PVD, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades específicas de su laboratorio.

Contáctenos hoy mismo a través de nuestro [#FormularioDeContacto] para discutir cómo nuestro equipo de laboratorio de precisión puede ayudarle a lograr resultados superiores en películas delgadas.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es la deposición física química de vapor? Una guía de PVD vs. CVD para el recubrimiento de película delgada

- ¿Qué es la CVD y su aplicación? Desbloquee materiales de alto rendimiento con la deposición química de vapor

- ¿Cuál es el proceso de deposición química de vapor térmica? Construya capas finas superiores capa por capa

- ¿Por qué la deposición física de vapor? Para recubrimientos de película delgada superiores, duraderos y puros

- ¿Cuáles son las ventajas de usar un dispositivo de sublimación de precursores sólidos? Mejora la nucleación en procesos MW-SWP CVD

- ¿Qué es el método CVD? Una guía para la deposición de películas delgadas de alto rendimiento

- ¿Qué es la técnica CVD? Una guía para la fabricación de películas delgadas de alto rendimiento

- ¿Cuáles son las desventajas de la deposición física de vapor? Límites de línea de visión y altos costos