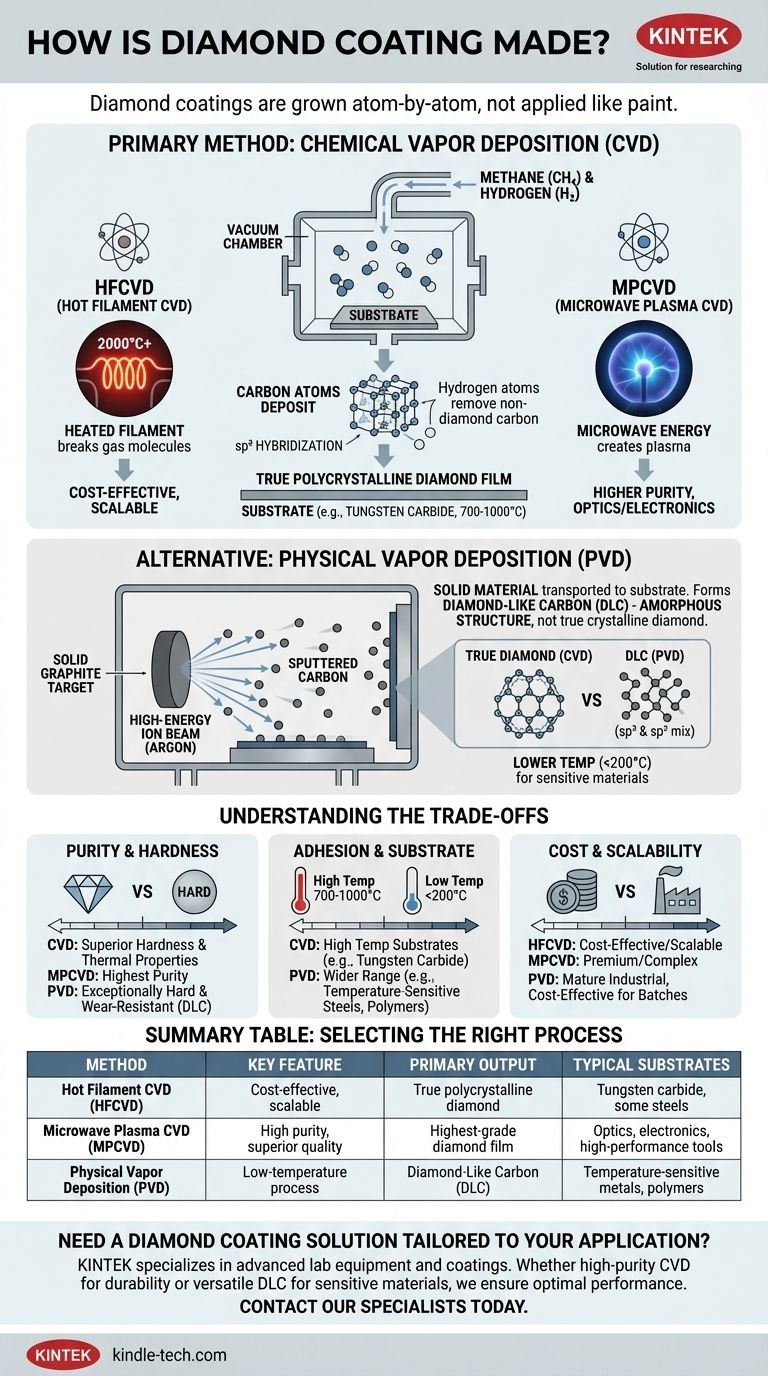

Los recubrimientos de diamante no se aplican como pintura o chapado; se cultivan átomo por átomo directamente sobre una superficie en entornos altamente controlados. El método más frecuente es la Deposición Química de Vapor (CVD), un proceso que implica introducir gases ricos en carbono (como el metano) en una cámara de vacío y energizarlos para que se descompongan, permitiendo que los átomos de carbono se organicen en una película de diamante cristalina sobre un sustrato. También se utiliza una familia secundaria de técnicas, la Deposición Física de Vapor (PVD), aunque a menudo produce Carbono Similar al Diamante (DLC), que tiene propiedades diferentes al diamante verdadero.

El método utilizado para crear un recubrimiento de diamante no es solo un detalle de fabricación, sino que dicta fundamentalmente las propiedades del recubrimiento, desde su pureza y dureza hasta su costo y aplicaciones adecuadas. Elegir el proceso correcto es tan importante como elegir el recubrimiento en sí.

El método principal: Deposición Química de Vapor (CVD)

La Deposición Química de Vapor es el caballo de batalla para crear películas de diamante policristalino genuinas. Construye un recubrimiento de abajo hacia arriba utilizando una reacción química en estado gaseoso.

El principio fundamental de la CVD

Piense en la CVD como el vapor que se condensa en un espejo frío, pero a un nivel atómico preciso. Un gas que contiene carbono (típicamente metano) mezclado con hidrógeno se introduce en una cámara de baja presión que contiene el objeto a recubrir, conocido como sustrato. Luego se introduce energía para crear un plasma, que descompone las moléculas de gas en carbono atómico reactivo e hidrógeno.

El carbono atómico luego se asienta, o deposita, sobre la superficie más caliente del sustrato. Bajo condiciones cuidadosamente controladas, estos átomos de carbono se unen en la fuerte estructura de enlace tetraédrico (hibridación sp³) que define un verdadero cristal de diamante. El hidrógeno atómico juega un papel crítico al grabar selectivamente cualquier carbono no diamantino (hibridación sp², como el grafito) que pueda formarse, asegurando el crecimiento de una película de diamante puro.

Método 1: CVD de filamento caliente (HFCVD)

Este es uno de los métodos de CVD más comunes y rentables. Un filamento de tungsteno, similar al de una bombilla incandescente antigua, se calienta a más de 2000 °C.

El calor extremo del filamento proporciona la energía para descomponer los gases de metano e hidrógeno, iniciando el proceso de deposición. Es relativamente simple y se puede escalar para recubrir grandes áreas de superficie.

Método 2: CVD de plasma de microondas (MPCVD)

Este método utiliza energía de microondas para crear una bola de plasma densa y estable dentro de la cámara. El sustrato se coloca directamente dentro de este plasma altamente energético.

La MPCVD es un proceso más limpio que la HFCVD porque no hay filamento que se degrade y potencialmente contamine la película. Esto permite el crecimiento de películas de diamante de mayor pureza y menor tensión con una calidad excepcional, lo que la convierte en el estándar para aplicaciones de alto rendimiento como la óptica y la electrónica.

Una alternativa: Deposición Física de Vapor (PVD)

Las técnicas de PVD operan bajo un principio diferente. En lugar de construir una película a partir de un gas, comienzan con un material sólido y lo transportan al sustrato.

El proceso PVD

En el contexto de los recubrimientos de carbono, el proceso PVD típicamente implica colocar un objetivo de grafito sólido en una cámara de vacío. Un haz de iones de alta energía (a menudo argón) se dispara al objetivo, golpeando físicamente los átomos de carbono de su superficie.

Este material de carbono "pulverizado" viaja a través del vacío y se deposita como una película delgada sobre el sustrato. Piense en ello como una forma de pintura en aerosol microscópica con átomos individuales.

La distinción crítica: Diamante vs. Carbono Similar al Diamante (DLC)

Es crucial entender que los procesos PVD rara vez producen un recubrimiento de diamante policristalino verdadero y cristalino. En cambio, típicamente crean Carbono Similar al Diamante (DLC).

El DLC es un material amorfo, lo que significa que sus átomos no tienen una estructura cristalina de largo alcance. Es una mezcla de enlaces tipo diamante (sp³) y tipo grafito (sp²), a menudo con hidrógeno incorporado en la estructura. Si bien el DLC es extremadamente duro y muy resbaladizo (baja fricción), no posee la misma conductividad térmica, transparencia óptica o dureza máxima de una verdadera película de diamante CVD.

Comprendiendo las compensaciones

La elección entre estos métodos se reduce a un equilibrio entre el rendimiento requerido, la compatibilidad del material y el costo.

Pureza y dureza

La CVD produce diamante policristalino verdadero, que es intrínsecamente más duro y tiene propiedades térmicas y ópticas superiores. La MPCVD ofrece la mayor pureza y calidad.

La PVD produce DLC, que es excepcionalmente duro y resistente al desgaste para muchas aplicaciones, pero no es tan duro como el diamante puro.

Adhesión y material del sustrato

Los procesos CVD requieren temperaturas de sustrato muy altas (700-1000 °C), lo que limita su uso a materiales que pueden soportar el calor, como el carburo de tungsteno, el nitruro de silicio y ciertos aceros.

La PVD es un proceso de baja temperatura (a menudo por debajo de 200 °C), lo que la hace adecuada para una gama mucho más amplia de materiales, incluidos aceros endurecidos sensibles a la temperatura, aleaciones de aluminio e incluso algunos polímeros.

Costo y escalabilidad

La HFCVD es generalmente el método CVD más rentable y se escala bien para recubrir geometrías grandes y simples como insertos de herramientas de corte.

El equipo de MPCVD es más complejo y costoso, lo que lo convierte en la opción premium para aplicaciones donde el rendimiento máximo justifica el costo. La PVD es una tecnología industrial madura que puede ser muy rentable para recubrir grandes lotes de componentes.

Selección del proceso adecuado para su aplicación

Elegir el recubrimiento correcto comienza con la comprensión del proceso de fabricación detrás de él.

- Si su enfoque principal es la máxima dureza y conductividad térmica: Elija la CVD de plasma de microondas (MPCVD) para la película de diamante policristalino de mayor pureza.

- Si su enfoque principal es recubrir herramientas resistentes al desgaste con un presupuesto limitado: Considere la CVD de filamento caliente (HFCVD) como una solución rentable para recubrimientos de diamante verdaderos en sustratos compatibles.

- Si su enfoque principal es la lubricidad y la resistencia al desgaste en materiales sensibles a la temperatura: Un recubrimiento de carbono similar al diamante (DLC) basado en PVD es su opción más práctica y versátil.

Comprender estos métodos de producción fundamentales le permite ir más allá de las afirmaciones de marketing y seleccionar un recubrimiento basado en el rendimiento de ingeniería específico que necesita.

Tabla resumen:

| Método | Característica clave | Producto principal | Sustratos típicos |

|---|---|---|---|

| CVD de filamento caliente (HFCVD) | Rentable, escalable | Diamante policristalino verdadero | Carburo de tungsteno, algunos aceros |

| CVD de plasma de microondas (MPCVD) | Alta pureza, calidad superior | Película de diamante de la más alta calidad | Óptica, electrónica, herramientas de alto rendimiento |

| Deposición Física de Vapor (PVD) | Proceso de baja temperatura | Carbono similar al diamante (DLC) | Metales sensibles a la temperatura, polímeros |

¿Necesita una solución de recubrimiento de diamante adaptada a su aplicación? En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para recubrimientos de materiales de vanguardia. Ya sea que requiera diamante CVD de alta pureza para una durabilidad extrema o recubrimientos DLC versátiles para materiales sensibles, nuestra experiencia garantiza un rendimiento óptimo y una rentabilidad. Contacte a nuestros especialistas hoy mismo para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio.

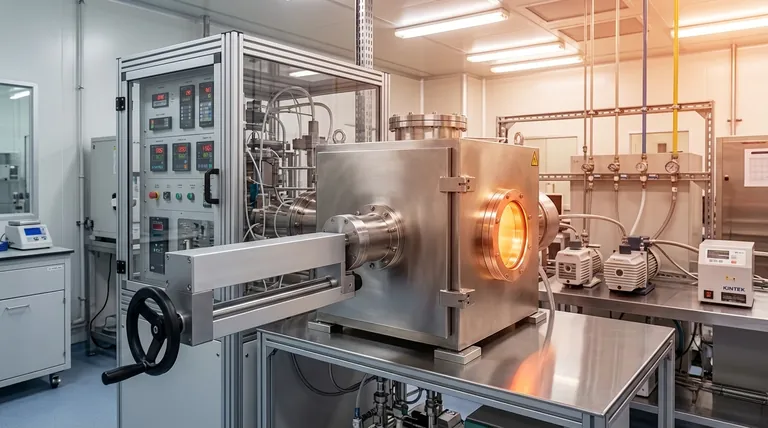

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad