En el contexto de la ciencia de los materiales y la fabricación, la deposición es el proceso fundamental mediante el cual los átomos o moléculas de un material fuente se transfieren a una superficie —conocida como sustrato— para formar una película delgada y sólida. Esta estratificación controlada, átomo por átomo, es lo que crea el recubrimiento final, que puede utilizarse para mejorar desde la vitalidad estética hasta la durabilidad funcional.

La deposición es más que simplemente aplicar una capa de material; es un proceso de construcción preciso que edifica una nueva superficie funcional sobre un objeto. El objetivo es impartir propiedades —como dureza, conductividad o colores específicos— que el material base no posee por sí mismo.

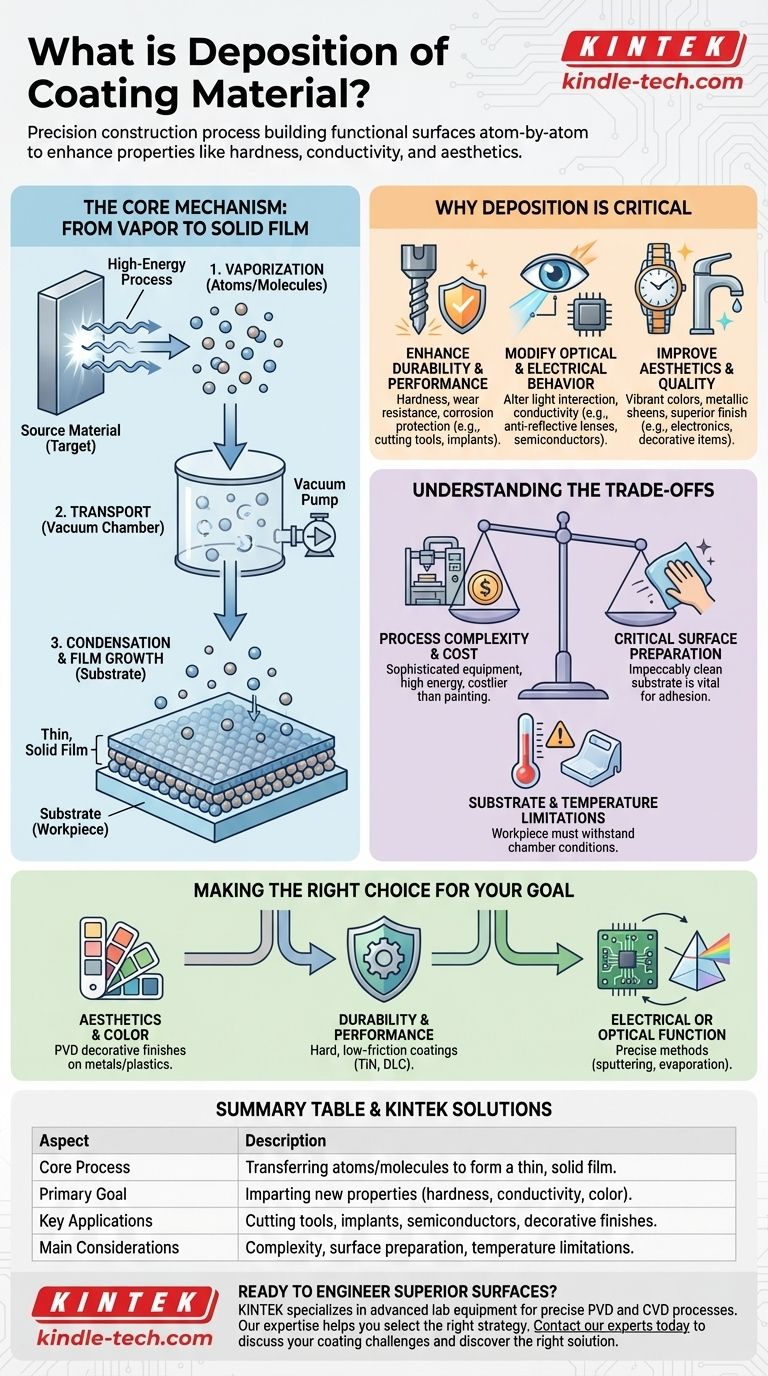

El Mecanismo Central: Del Vapor a la Película Sólida

La deposición típicamente ocurre dentro de una cámara de vacío e involucra una secuencia de pasos físicos altamente controlados. El principio básico es convertir un material fuente sólido en vapor, transportarlo y luego condensarlo sobre el objeto objetivo.

Paso 1: Generación del Material de Recubrimiento (Vaporización)

Antes de que se pueda formar una película, el material de recubrimiento fuente debe convertirse en fase de vapor. Esto a menudo se logra utilizando procesos de alta energía que liberan átomos o moléculas individuales de un "objetivo" sólido.

Paso 2: Transporte del Vapor

Una vez vaporizados, estos átomos viajan a través del ambiente de baja presión de la cámara. El vacío es crítico ya que evita que los átomos del recubrimiento colisionen con las moléculas de aire, asegurando un camino limpio y directo hacia el sustrato.

Paso 3: Condensación y Crecimiento de la Película

Cuando los átomos vaporizados golpean la superficie relativamente fría de la pieza de trabajo, pierden energía rápidamente, se condensan de nuevo a un estado sólido y se adhieren a la superficie. Este proceso se acumula, capa por capa, para formar una película delgada uniforme y densa.

Por Qué la Deposición es un Proceso de Fabricación Crítico

El verdadero valor de la deposición reside en su capacidad para desvincular las propiedades a granel de un objeto de sus propiedades superficiales. Puede utilizar un material base barato, fuerte o ligero y añadir una superficie de alto rendimiento.

Mejora de la Durabilidad y el Rendimiento

La deposición es esencial para crear recubrimientos que proporcionan una dureza excepcional, resistencia al desgaste y protección contra la corrosión. Esto es común en herramientas de corte, componentes de motores e implantes médicos.

Modificación del Comportamiento Óptico y Eléctrico

Las películas funcionales pueden alterar la forma en que una superficie interactúa con la luz o la electricidad. Los ejemplos incluyen recubrimientos antirreflectantes en lentes de gafas, capas reflectantes en espejos y pistas conductoras en chips semiconductores y paneles solares.

Mejora de la Estética y la Calidad

Como se ha señalado, la deposición es un método clave para añadir acabados decorativos de alta calidad. El proceso permite colores vibrantes y duraderos y brillos metálicos —como los de relojes, grifos y productos electrónicos de alta gama— que son mucho más resistentes que la pintura.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los procesos de deposición no son una solución universal. Vienen con requisitos técnicos y limitaciones específicas que deben considerarse.

Complejidad y Costo del Proceso

La mayoría de los métodos de deposición, particularmente la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD), requieren equipos de vacío sofisticados y altas entradas de energía. Esto hace que el proceso sea significativamente más complejo y costoso que la simple pintura o el chapado.

El Papel Crítico de la Preparación de la Superficie

El éxito de la deposición depende completamente de la adhesión entre la película y el sustrato. La superficie de la pieza de trabajo debe estar impecablemente limpia y preparada adecuadamente, ya que cualquier contaminación provocará que el recubrimiento se desprenda o se descascare.

Limitaciones de Sustrato y Temperatura

La pieza de trabajo debe ser capaz de soportar las condiciones dentro de la cámara de deposición. Algunos procesos implican altas temperaturas o bombardeo de plasma, lo que puede dañar materiales sensibles como ciertos plásticos o componentes electrónicos.

Tomando la Decisión Correcta para su Objetivo

Seleccionar una estrategia de deposición requiere hacer coincidir las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es la estética y el color: Puede elegir entre una gama de procesos PVD que ofrecen acabados decorativos brillantes y duraderos en metales y algunos plásticos.

- Si su enfoque principal es la durabilidad y el rendimiento: Priorice los procesos conocidos por crear recubrimientos duros y de baja fricción (como TiN o DLC) y asegúrese de que el material base pueda soportar el calor del proceso.

- Si su enfoque principal es la función eléctrica u óptica: Necesitará un método altamente preciso como la pulverización catódica o la evaporación que permita un control meticuloso sobre el espesor, la pureza y la estructura de la película.

En última instancia, comprender la deposición le permite ver un recubrimiento no como una simple capa, sino como un componente diseñado de su producto final.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Proceso Central | Transferencia de átomos/moléculas de una fuente a un sustrato para formar una película delgada y sólida. |

| Objetivo Principal | Impartir nuevas propiedades (dureza, conductividad, color) que el material base carece. |

| Aplicaciones Clave | Herramientas de corte, implantes médicos, semiconductores, paneles solares, acabados decorativos. |

| Consideraciones Principales | Complejidad del proceso, preparación de la superficie, limitaciones de temperatura del sustrato. |

¿Listo para Diseñar Superficies Superiores para sus Productos?

La deposición es una herramienta poderosa para mejorar sus materiales, ya sea que su objetivo sea una durabilidad extrema, propiedades ópticas específicas o una estética vibrante. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos de recubrimiento precisos como PVD y CVD.

Nuestra experiencia le ayuda a seleccionar la estrategia de deposición adecuada para su aplicación específica, asegurando un rendimiento y una calidad óptimos. Permítanos ayudarle a construir la superficie perfecta para su producto.

Contacte a nuestros expertos hoy para discutir sus desafíos de recubrimiento y descubrir la solución adecuada para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora