En la industria farmacéutica, un evaporador es un equipo fundamental diseñado para la separación térmica. Su función principal es eliminar un líquido, generalmente un disolvente o agua, de una solución al hacerlo hervir. Este proceso deja atrás una forma más concentrada de la sustancia deseada, como el Ingrediente Farmacéutico Activo (API).

En esencia, la evaporación en farmacia no se trata simplemente de hervir un líquido. Es un proceso controlado con precisión para concentrar productos valiosos, recuperar disolventes caros y preparar soluciones para la cristalización, a menudo realizado bajo vacío para proteger los compuestos sensibles al calor de la degradación.

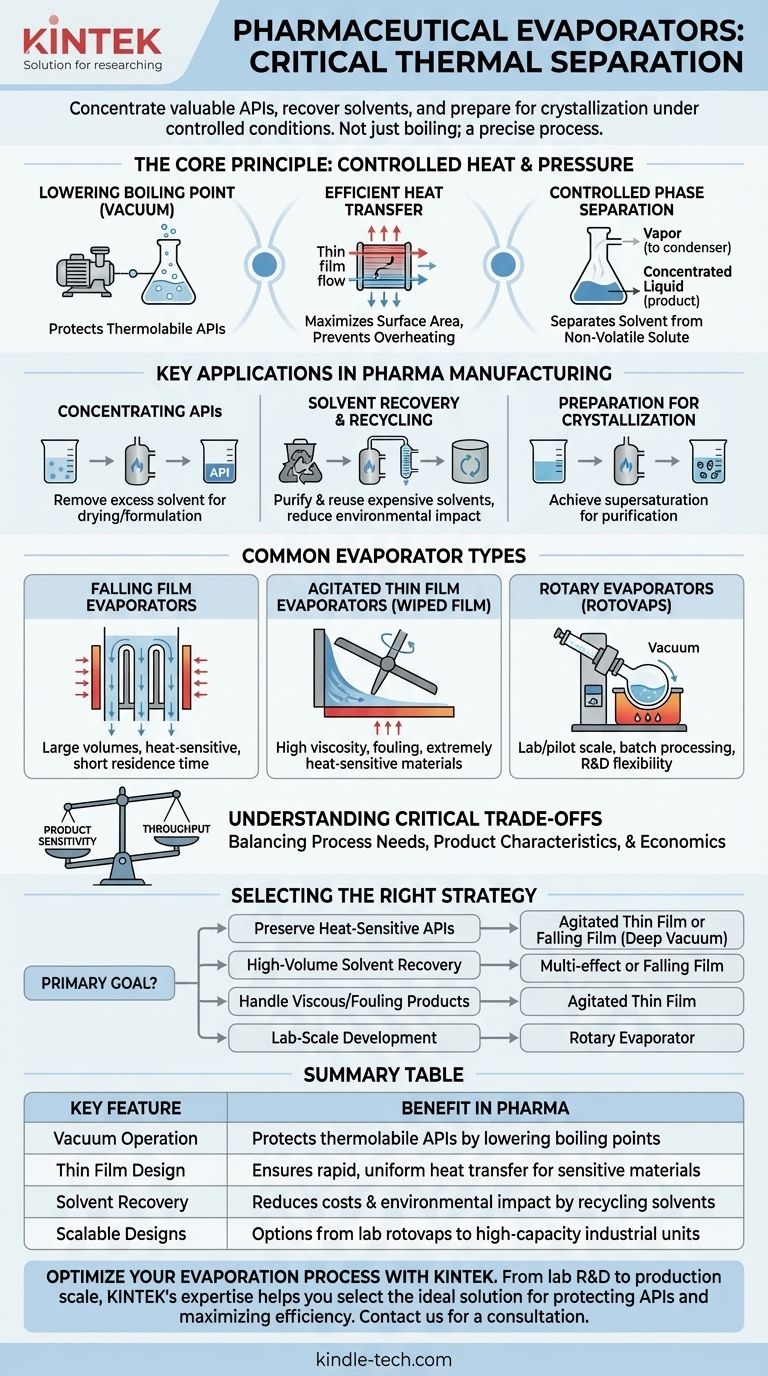

El Principio Central: Más que Solo Hervir

Comprender la evaporación farmacéutica requiere ir más allá del concepto simple de calentar un líquido. El proceso se rige por la transferencia de calor y la presión controladas para garantizar que el producto final cumpla con estrictos estándares de calidad.

Reducción del Punto de Ebullición con Vacío

Muchos API y compuestos biológicos son termolábiles, lo que significa que se degradan o pierden potencia cuando se exponen a altas temperaturas. Al operar el evaporador bajo un vacío, se reduce la presión dentro del sistema, lo que disminuye significativamente el punto de ebullición del disolvente. Esto permite una evaporación rápida a temperaturas mucho más bajas y seguras, preservando la integridad del producto.

Transferencia de Calor Eficiente

El objetivo es transferir energía al líquido de la manera más eficiente posible para iniciar la ebullición sin sobrecalentar ninguna parte del producto. Los diferentes diseños de evaporadores logran esto maximizando el área de superficie sobre la cual se intercambia el calor, a menudo creando películas delgadas del líquido.

Separación de Fases Controlada

El objetivo fundamental es separar el disolvente volátil del soluto no volátil (el producto). El disolvente se convierte en vapor, que luego se elimina del sistema y, a menudo, se condensa de nuevo en líquido para su recuperación y reutilización, mientras que el producto concentrado se recoge.

Aplicaciones Clave en la Fabricación Farmacéutica

Los evaporadores no son una herramienta de nicho; son una operación unitaria fundamental central en varias etapas clave de la producción de medicamentos.

Concentración de Ingredientes Farmacéuticos Activos (API)

Después de la síntesis, un API a menudo existe en una solución diluida. La evaporación se utiliza para eliminar el exceso de disolvente, aumentando la concentración del API al nivel requerido para los pasos subsiguientes como el secado o la formulación.

Recuperación y Reciclaje de Disolventes

Los disolventes de grado farmacéutico son caros y su eliminación está regulada por el medio ambiente. Los evaporadores son esenciales para recuperar estos disolventes de los flujos de residuos, lo que permite su purificación y reutilización. Esto reduce drásticamente tanto los costes operativos como el impacto ambiental.

Preparación para la Cristalización

La cristalización es un método común para purificar API. Para iniciar este proceso, la solución debe estar sobresaturada, lo que significa que contiene más soluto disuelto del que normalmente podría. La evaporación es el método principal utilizado para eliminar cuidadosamente el disolvente hasta que se alcance este punto preciso de sobresaturación.

Tipos Comunes de Evaporadores en Farmacia

La elección del evaporador depende totalmente de las características del producto, como su viscosidad y sensibilidad al calor, así como de la escala de producción requerida.

Evaporadores de Película Descendente

En este diseño, el líquido se alimenta a la parte superior de tubos verticales y fluye hacia abajo como una película delgada, con calor aplicado al exterior de los tubos. Esto proporciona un tiempo de residencia muy corto, lo que lo hace ideal para procesar grandes volúmenes de materiales sensibles al calor.

Evaporadores de Película Delgada Agitada

También conocidos como evaporadores de película agitada, son la solución para los productos más desafiantes. Un sistema de limpiaparabrisas giratorio extiende continuamente una película muy delgada del líquido sobre una superficie calentada. Este diseño es excelente para materiales altamente viscosos, incrustantes o extremadamente sensibles al calor que se dañarían en otros sistemas.

Evaporadores Rotatorios (Rotovaps)

Comúnmente vistos en entornos de laboratorio y plantas piloto, un rotavapor consta de un matraz giratorio parcialmente sumergido en un baño calentado. La rotación crea una película delgada en la superficie interior del matraz y se aplica vacío para reducir el punto de ebullición. Son ideales para procesamiento por lotes a pequeña escala y trabajo de desarrollo.

Comprender las Compensaciones Críticas

Seleccionar un evaporador es un acto de equilibrio entre las necesidades del proceso, las características del producto y las realidades económicas.

Sensibilidad del Producto frente a Rendimiento

Los métodos de procesamiento más suaves, como los utilizados en los evaporadores de película delgada agitada, a menudo no son los sistemas de mayor capacidad. Una decisión clave es equilibrar la necesidad de proteger un producto frágil con la necesidad de cumplir con los objetivos de volumen de producción.

Viscosidad y Tendencias de Incrustación

A medida que una solución se vuelve más concentrada, su viscosidad a menudo aumenta drásticamente, y puede tener una tendencia a incrustarse (recubrir) las superficies calentadas. Un evaporador de película descendente simple que funciona bien para una solución diluida puede fallar por completo una vez que el producto se vuelve espeso y pegajoso, lo que requiere un diseño más robusto como una unidad de película delgada agitada.

Costo de Capital frente a Eficiencia Operativa

Los sistemas más complejos y energéticamente eficientes, como los evaporadores de efectos múltiples que reutilizan el calor, tienen un precio de compra inicial más alto. Sin embargo, pueden ofrecer importantes ahorros a largo plazo en el consumo de energía, un gasto operativo importante.

Selección de la Estrategia de Evaporación Correcta

Su elección debe estar impulsada por el objetivo principal del paso de proceso específico.

- Si su enfoque principal es preservar API altamente sensibles al calor: Un evaporador de película delgada agitada o de película descendente que opera bajo un vacío profundo es la opción superior.

- Si su enfoque principal es la recuperación de disolventes de alto volumen: Un evaporador de efectos múltiples o de película descendente ofrece el mejor equilibrio entre rendimiento y eficiencia energética.

- Si su enfoque principal es el manejo de productos viscosos o incrustantes: Un evaporador de película delgada agitada está diseñado específicamente para manejar estos materiales desafiantes sin comprometer el rendimiento.

- Si su enfoque principal es el desarrollo a escala de laboratorio: Un evaporador rotatorio proporciona la flexibilidad y el control necesarios para la investigación y los lotes pequeños.

En última instancia, seleccionar el evaporador correcto es una decisión estratégica que impacta directamente en la calidad del producto, la eficiencia del proceso y los costos operativos en la fabricación farmacéutica.

Tabla Resumen:

| Característica Clave | Beneficio en Farmacia |

|---|---|

| Operación al Vacío | Protege los API termolábiles al reducir los puntos de ebullición |

| Diseño de Película Delgada | Asegura una transferencia de calor rápida y uniforme para materiales sensibles |

| Recuperación de Disolventes | Reduce costes e impacto ambiental al reciclar disolventes caros |

| Diseños Escalables | Opciones desde rotavapores de laboratorio hasta unidades industriales de alta capacidad |

Optimice su Proceso de Evaporación Farmacéutica con KINTEK

Elegir la tecnología de evaporación correcta es fundamental para proteger sus valiosos API, maximizar la recuperación de disolventes y garantizar la eficiencia del proceso. Ya sea que esté desarrollando un nuevo medicamento en el laboratorio o escalando la producción, la experiencia de KINTEK en equipos y consumibles de laboratorio puede ayudarle a seleccionar la solución ideal, desde evaporadores rotatorios para I+D hasta sistemas avanzados de película delgada agitada para materiales de producción desafiantes.

Permita que nuestros especialistas le ayuden a mejorar la calidad del producto y reducir los costes operativos. Contacte a KINTEK hoy mismo para una consulta personalizada sobre las necesidades de evaporación de su laboratorio.

Guía Visual

Productos relacionados

- Bomba de vacío circulante de agua de laboratorio de sobremesa para uso en laboratorio

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Bomba de vacío de paletas rotativas de laboratorio para uso en laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de una bomba de vacío de circulación de agua? Durabilidad superior para entornos de laboratorio exigentes

- ¿Cuáles son las fallas en un sistema hidráulico? Evite tiempos de inactividad costosos con un diagnóstico experto

- ¿Por qué se debe utilizar una bomba de vacío de laboratorio para evacuar una cápsula PM-HIP antes de sellarla? Garantizar la integridad del material

- ¿Cuáles son los mantenimientos preventivos de los sistemas hidráulicos? Prolongar la vida útil del equipo y maximizar el tiempo de actividad

- ¿Qué factores afectan la evaporación y la condensación? Domina la ciencia de los cambios de fase del agua