En esencia, el prensado isostático en caliente (HIP) es un proceso de fabricación de alto rendimiento que somete los componentes a temperaturas elevadas y a una presión de gas extremadamente alta y uniforme. Los componentes se calientan en un recipiente de contención sellado y de alta presión. Luego, se utiliza un gas inerte, generalmente argón, para aplicar presión por igual desde todas las direcciones, eliminando eficazmente los defectos internos como la porosidad y los huecos para crear un material uniforme y de densidad total.

El verdadero valor del HIP es su capacidad para transformar un componente bueno en uno excepcional. Al eliminar los defectos internos microscópicos, el proceso desbloquea la densidad teórica máxima, la ductilidad y la resistencia a la fatiga de un material, propiedades que a menudo son inalcanzables solo con la fundición o la fabricación aditiva.

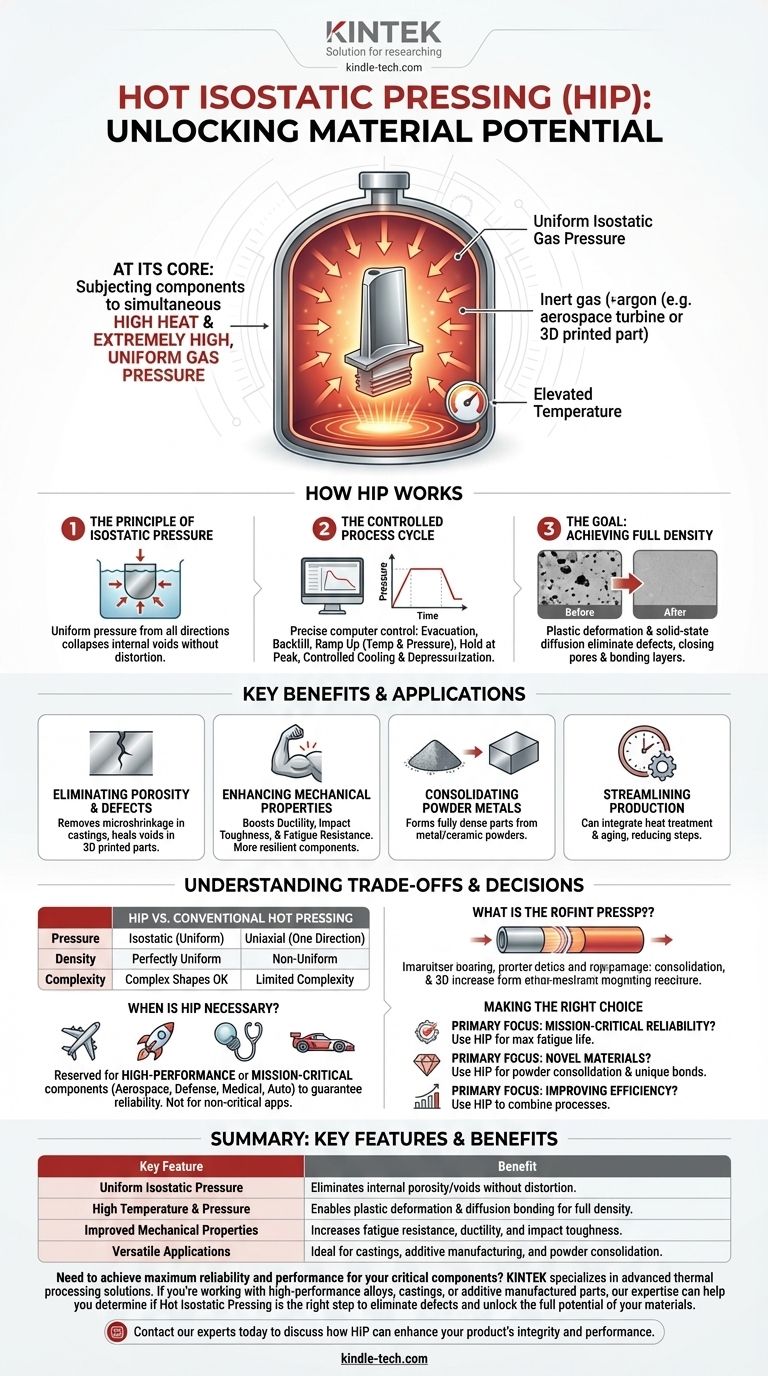

Cómo funciona fundamentalmente el prensado isostático en caliente

Para comprender los beneficios del HIP, es crucial captar los principios que lo hacen tan eficaz. El proceso es más que solo aplicar calor y presión; es una transformación metalúrgica controlada con precisión.

El principio de la presión isostática

La clave está en el nombre: isostático. Esto significa que la presión se aplica uniformemente en todas las direcciones. Imagine un objeto sumergido profundamente en el océano: la presión del agua actúa sobre él por igual desde todos los lados. El HIP replica este efecto con gas inerte a altas temperaturas.

Esta presión uniforme es fundamental porque colapsa los huecos y poros internos sin distorsionar la geometría general de la pieza. A diferencia del prensado convencional, que aplica fuerza en una dirección, la presión isostática garantiza una densificación constante en todo el componente.

El ciclo de proceso controlado

Un ciclo HIP típico se gestiona mediante controles informáticos sofisticados para garantizar la precisión y la repetibilidad.

Primero, las piezas se cargan en el recipiente HIP, que luego se sella. Se evacua la atmósfera interna y el recipiente se vuelve a llenar con un gas inerte como el argón.

A continuación, la temperatura y la presión aumentan simultáneamente de acuerdo con un programa programado específico para el material y la pieza. El componente se mantiene a la temperatura y presión máximas durante un tiempo determinado, lo que permite que los huecos internos se cierren y se produzca la unión por difusión a nivel microscópico.

Finalmente, el recipiente se enfría y se despresuriza de forma controlada, asegurando que la pieza esté estable y sea segura de manipular al retirarla.

El objetivo: lograr la densidad total

La combinación de calor intenso y presión permite la deformación plástica y la difusión en estado sólido. El calor ablanda el material, mientras que la presión isostática proporciona la fuerza para colapsar los poros llenos de gas o de vacío.

Este proceso elimina eficazmente la microretracción en las piezas fundidas y cierra los huecos entre las capas en las piezas fabricadas mediante adición (impresas en 3D). El resultado es una microestructura homogénea y de densidad total.

Beneficios y aplicaciones clave

Las capacidades únicas del HIP lo hacen indispensable en industrias donde el fallo del componente no es una opción. Su función principal es mejorar las propiedades del material para aplicaciones críticas.

Eliminación de porosidad y defectos

La aplicación más común del HIP es la eliminación completa de la porosidad interna. En las piezas fundidas de metal, esto elimina la microretracción, una fuente común de iniciación de grietas. En las piezas metálicas impresas en 3D, cura los huecos y mejora la unión capa por capa, resolviendo problemas comunes de fiabilidad.

Mejora de las propiedades mecánicas

Al crear una microestructura uniforme y de densidad total, el HIP mejora significativamente las propiedades mecánicas de un material. Esto incluye un aumento notable de la ductilidad, la tenacidad al impacto y la resistencia a la fatiga. Las piezas se vuelven más resistentes al desgaste, al calor y a la abrasión.

Consolidación de metales en polvo

El HIP se puede utilizar para consolidar polvos metálicos o cerámicos en una pieza sólida y de densidad total. El polvo se sella en una carcasa metálica con la forma del componente final. Durante el ciclo HIP, la carcasa se deforma alrededor del polvo, compactándolo en un tocho sólido con propiedades uniformes.

Optimización de la producción

Para ciertas aleaciones, el ciclo térmico HIP se puede diseñar para incorporar pasos de tratamiento térmico, disolución y envejecimiento. Esta consolidación de procesos de fabricación puede reducir el número total de pasos, ahorrando tiempo y costes en la producción.

Comprensión de las compensaciones

Aunque es potente, el HIP es un proceso especializado que no siempre es necesario. Comprender su contexto es clave para utilizarlo eficazmente.

HIP frente a prensado en caliente convencional

El prensado en caliente convencional aplica fuerza en una sola dirección (uniaxial). Esto es eficaz para formas simples, pero a menudo resulta en una densidad no uniforme y puede limitar la complejidad geométrica.

El uso de presión isostática por parte del HIP le permite producir piezas con densidad perfectamente uniforme, independientemente de la forma. Aunque el HIP a menudo opera a temperaturas más bajas que la forja, su aplicación de presión única da como resultado una consolidación superior del material.

¿Cuándo es necesario el HIP?

El HIP es un paso de procesamiento adicional que añade coste y tiempo de entrega. Se reserva principalmente para componentes de alto rendimiento o de misión crítica.

Industrias como la aeroespacial, la defensa, los implantes médicos y la automoción de alto rendimiento dependen del HIP para garantizar la fiabilidad y la vida a la fatiga de componentes como álabes de turbina, piezas estructurales de fuselaje e implantes quirúrgicos. Generalmente es excesivo para aplicaciones no críticas.

Limitaciones y consideraciones

El proceso se basa en lotes, lo que puede ser un cuello de botella en la producción de gran volumen. El tamaño de los componentes también está limitado por las dimensiones internas del recipiente HIP. Por último, la inversión de capital para el equipo HIP es significativa, lo que lo convierte en una capacidad especializada.

Tomar la decisión correcta para su aplicación

Decidir si especificar HIP depende totalmente de sus requisitos de rendimiento y del coste del fallo.

- Si su enfoque principal es la fiabilidad de los componentes de misión crítica: Utilice HIP para eliminar los defectos internos en piezas fundidas o impresas en 3D para lograr la máxima vida a la fatiga y la integridad estructural.

- Si su enfoque principal es crear materiales novedosos o de alto rendimiento: Aproveche el HIP para consolidar polvos metálicos en piezas de densidad total o para unir por difusión materiales disímiles para obtener propiedades únicas.

- Si su enfoque principal es mejorar la eficiencia de la producción: Investigue si el HIP se puede utilizar para combinar los ciclos de tratamiento térmico y envejecimiento para su aleación específica, reduciendo potencialmente los pasos totales de fabricación.

En última instancia, comprender el prensado isostático en caliente le permite especificar y crear componentes que cumplen con los más altos estándares de rendimiento y fiabilidad.

Tabla de resumen:

| Característica clave | Beneficio |

|---|---|

| Presión isostática uniforme | Elimina la porosidad interna y los huecos sin distorsionar la geometría de la pieza. |

| Alta temperatura y presión | Permite la deformación plástica y la unión por difusión para una microestructura de densidad total. |

| Propiedades mecánicas mejoradas | Aumenta significativamente la resistencia a la fatiga, la ductilidad y la tenacidad al impacto. |

| Aplicaciones versátiles | Ideal para fundición, fabricación aditiva (impresión 3D) y consolidación de polvos. |

¿Necesita lograr la máxima fiabilidad y rendimiento para sus componentes críticos?

KINTEK se especializa en soluciones avanzadas de procesamiento térmico. Si está trabajando con aleaciones de alto rendimiento, piezas fundidas o piezas fabricadas mediante adición, nuestra experiencia puede ayudarle a determinar si el prensado isostático en caliente es el paso adecuado para eliminar defectos y desbloquear todo el potencial de sus materiales.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo el HIP puede mejorar la integridad y el rendimiento de su producto.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Qué es la laminación en prensa caliente? La guía definitiva para uniones de materiales fuertes y duraderas

- ¿Cuáles son las ventajas y desventajas del estampado en caliente? Desbloqueando una resistencia ultra alta para piezas de automoción

- ¿Por qué se prefiere un horno de prensado en caliente al vacío para los compuestos de fibra de carbono/nitruro de silicio? Lograr alta densidad y protección de la fibra

- ¿Cuál es la ventaja de usar el conformado por prensado en caliente? Lograr piezas más resistentes y complejas

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados