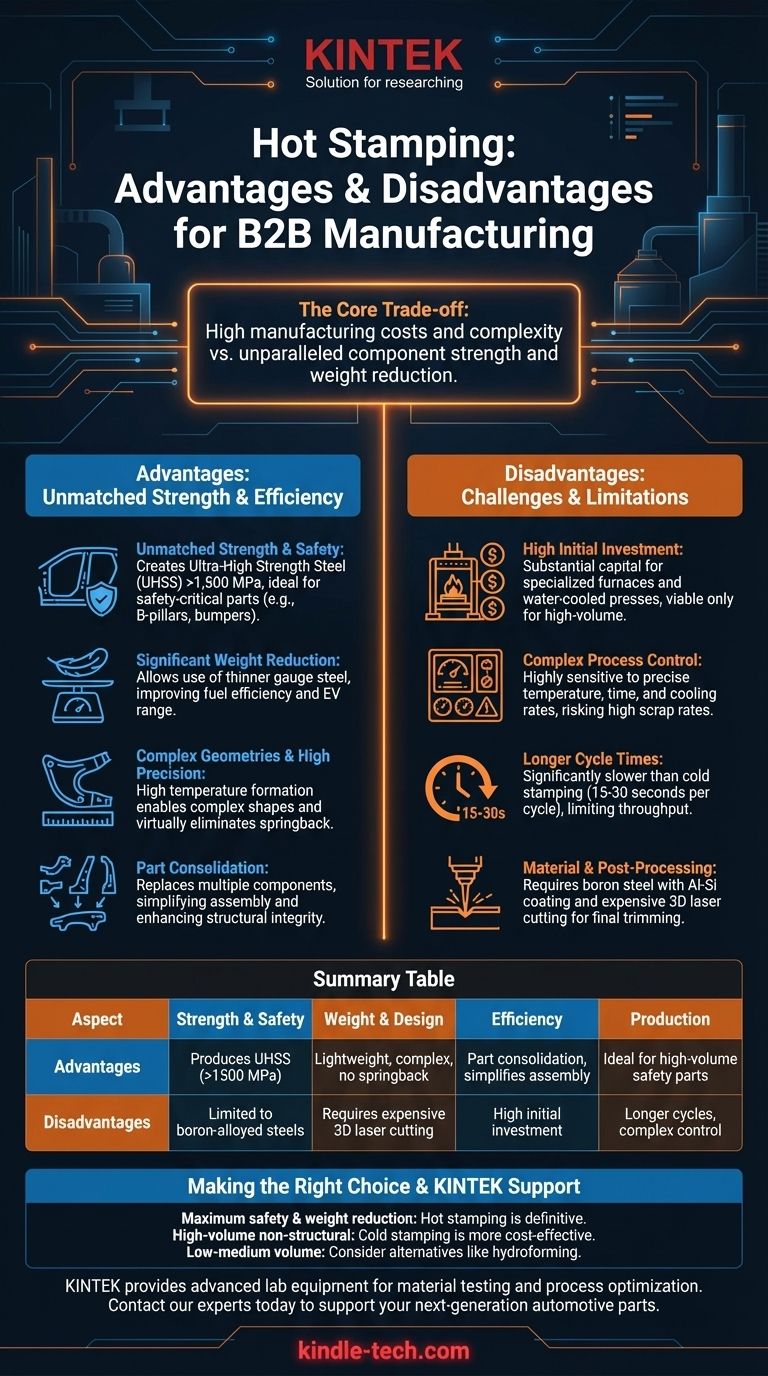

En esencia, el estampado en caliente es un proceso de fabricación que combina intencionadamente el conformado y el tratamiento térmico para crear componentes de acero con una resistencia excepcional. Su principal ventaja es la capacidad de producir piezas ligeras de ultra alta resistencia con formas complejas, una hazaña a menudo imposible con el estampado en frío tradicional. Sin embargo, estos beneficios conllevan un mayor coste de inversión inicial, una mayor complejidad del proceso y tiempos de ciclo más largos.

La decisión de utilizar el estampado en caliente depende de una compensación crítica: aceptar mayores costes y complejidad de fabricación a cambio de una resistencia y reducción de peso de los componentes inigualables. Es la opción definitiva para piezas críticas de seguridad, pero una opción ineficiente para aplicaciones menos exigentes.

¿Por qué elegir el estampado en caliente? Las ventajas fundamentales

El estampado en caliente, también conocido como endurecimiento por prensa, no es solo una forma diferente de dar forma al metal; es una forma de cambiar fundamentalmente sus propiedades durante la formación. Esta capacidad única ofrece varios beneficios clave, especialmente en la industria automotriz.

Resistencia y seguridad inigualables

El proceso consiste en calentar una chapa de acero al boro a más de 900 °C, conformarla y luego enfriarla rápidamente dentro del troquel. Este enfriamiento rápido transforma la microestructura del acero en martensita, una fase extremadamente dura y resistente.

Los componentes resultantes poseen propiedades de acero de ultra alta resistencia (UHSS), que a menudo superan los 1500 MPa de resistencia a la tracción. Esto los hace ideales para componentes de la jaula de seguridad del automóvil, como pilares B, largueros del techo y parachoques que deben soportar impactos graves en caso de colisión.

Reducción significativa del peso

Debido a que la pieza final es tan resistente, los ingenieros pueden diseñarla utilizando un calibre de acero más delgado en comparación con lo que se requeriría con los aceros de alta resistencia convencionales.

Esta reducción directa del grosor del material conduce a una disminución significativa del peso del componente. Para los fabricantes de automóviles, esto se traduce directamente en una mejor eficiencia de combustible o, en los vehículos eléctricos, en una mayor autonomía de la batería.

Geometrías complejas con alta precisión

Formar acero a temperaturas tan altas lo hace extremadamente maleable. Esto permite la creación de geometrías de piezas complejas y embutidas en profundidad que se fracturarían o rasgarían si se intentaran con el estampado en frío.

Además, el proceso de enfriamiento en el troquel elimina prácticamente el efecto muelle (springback), la tendencia del metal conformado en frío a volver parcialmente a su forma original. El resultado es una precisión dimensional y una consistencia excepcionales de una pieza a otra.

Consolidación de piezas

Una sola pieza estampada en caliente e intrincadamente formada a menudo puede reemplazar un conjunto de múltiples componentes más débiles estampados en frío que se soldaban o sujetaban previamente. Esta consolidación reduce el número total de piezas, simplifica el proceso de ensamblaje del vehículo y elimina posibles puntos de fallo, mejorando aún más la integridad estructural.

Comprensión de las compensaciones y los desafíos

Aunque sus beneficios son transformadores, el estampado en caliente es un proceso exigente y costoso. Estas desventajas lo hacen inadecuado para muchas aplicaciones en las que sus propiedades únicas no son un requisito estricto.

Alta inversión inicial

El gasto de capital para una línea de estampado en caliente es sustancial. Requiere equipos especializados, incluidos hornos de alta temperatura para calentar las chapas y prensas con troqueles refrigerados por agua para alcanzar las velocidades de enfriamiento necesarias.

Esta alta barrera de entrada significa que el proceso suele ser viable solo para la producción de gran volumen en la que el coste puede amortizarse en millones de piezas.

Control complejo del proceso

Todo el proceso es muy sensible a las variables del proceso. La temperatura de la chapa, el tiempo de transferencia del horno a la prensa y la velocidad de enfriamiento dentro del troquel deben controlarse con precisión.

Cualquier desviación puede dar lugar a una pieza que no cumpla las propiedades mecánicas requeridas, lo que provoca altas tasas de chatarra si el proceso no está perfectamente optimizado y supervisado.

Tiempos de ciclo más largos

En comparación con el estampado en frío tradicional, que puede funcionar a docenas de carreras por minuto, el estampado en caliente es significativamente más lento. La necesidad de calentar cada chapa y luego mantenerla en el troquel para el enfriamiento añade un tiempo considerable a cada ciclo.

Un tiempo de ciclo típico de estampado en caliente puede oscilar entre 15 y 30 segundos, lo que limita el rendimiento total de la producción.

Limitaciones de material y postprocesamiento

El estampado en caliente se utiliza casi exclusivamente con aceros aleados con boro. Estas chapas requieren un recubrimiento especial de aluminio-silicio (Al-Si) para evitar la oxidación y la formación de cascarilla graves a altas temperaturas.

Una vez que la pieza está endurecida, es demasiado dura para ser recortada o perforada con troqueles mecánicos convencionales. Esto requiere el uso de corte por láser 3D, costoso, para el recorte final y la creación de orificios, lo que añade otra capa de coste y complejidad.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de fabricación correcto requiere una comprensión clara del objetivo principal de su proyecto. El estampado en caliente es una herramienta especializada y su aplicación debe ser deliberada.

- Si su objetivo principal es la máxima seguridad del vehículo y la reducción de peso: El estampado en caliente es la opción definitiva y, a menudo, innegociable para componentes estructurales críticos como pilares A/B, túneles y vigas de parachoques.

- Si su objetivo principal es la producción de alto volumen de piezas no estructurales: El estampado en frío tradicional es mucho más rentable y rápido para componentes como paneles de puertas, guardabarros o soportes donde no se requiere una ultra alta resistencia.

- Si su objetivo principal es la producción de bajo a medio volumen o la creación de prototipos: Los costes prohibitivos de utillaje y equipo del estampado en caliente lo hacen inviable. Se deben considerar métodos alternativos como la hidroconformado o la fabricación a partir de aceros avanzados de alta resistencia.

Comprender este equilibrio entre el rendimiento máximo y la inversión en el proceso es la clave para aprovechar eficazmente el estampado en caliente.

Tabla de resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Resistencia y seguridad | Produce piezas UHSS (>1500 MPa) para seguridad en caso de colisión | Limitado a aceros aleados con boro con recubrimiento Al-Si |

| Peso y diseño | Permite geometrías complejas y ligeras sin efecto muelle | Requiere corte por láser 3D costoso para el postprocesamiento |

| Eficiencia | Permite la consolidación de piezas, simplificando el ensamblaje | Alta inversión inicial en hornos y prensas refrigeradas por agua |

| Producción | Ideal para componentes críticos de seguridad de gran volumen | Tiempos de ciclo más largos (15-30 seg) y control complejo del proceso |

¿Necesita lograr el equilibrio perfecto entre resistencia y peso para sus componentes? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para desarrollar y optimizar procesos de fabricación como el estampado en caliente. Ya sea en I+D o en control de calidad, nuestras soluciones le ayudan a probar materiales, simular condiciones y garantizar la precisión. Contacte con nuestros expertos hoy mismo para descubrir cómo podemos apoyar el papel de su laboratorio en la creación de la próxima generación de piezas de automoción de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Por qué es esencial el vacío para sinterizar compuestos de metal-cerámica? Logre resultados puros y de alta densidad

- ¿Por qué es necesario un control preciso de la temperatura en el prensado en caliente al vacío de SiC/Cu? Dominio de la fase de interfaz Cu9Si

- ¿Cuáles son las ventajas de usar una prensa de calor al vacío para CuCr50? Logre una densidad y pureza superiores en la producción de aleaciones

- ¿Qué condiciones proporciona un horno de prensado en caliente al vacío para los compuestos de Cobre-MoS2-Mo? Lograr la máxima densificación

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Lograr una densidad del 99,1% en composites de CuW30