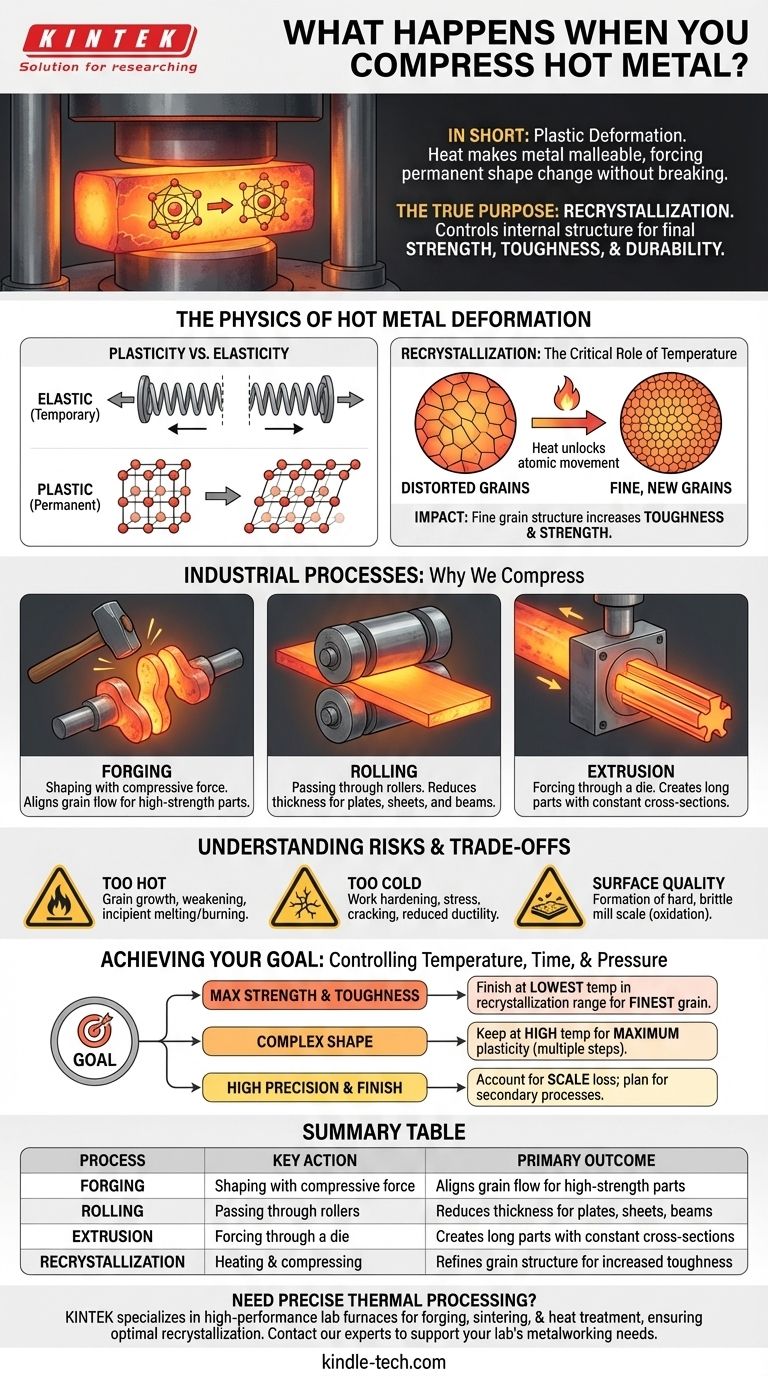

En resumen, comprimir metal caliente lo obliga a cambiar de forma permanentemente sin romperse, un proceso conocido como deformación plástica. El calor es el elemento crítico, ya que hace que el metal sea lo suficientemente blando y maleable como para ser formado. Esta acción es la base de procesos de fabricación como la forja, el laminado y la extrusión.

Comprimir metal caliente no se trata simplemente de remodelarlo. El verdadero propósito es controlar y refinar su estructura cristalina interna, un proceso llamado recristalización, que en última instancia determina la resistencia, tenacidad y durabilidad finales del material.

La física de la deformación del metal en caliente

Para entender lo que sucede durante la compresión, debemos observar el metal a nivel microscópico. Las propiedades que observamos son un resultado directo del comportamiento de su estructura cristalina interna.

Plasticidad vs. Elasticidad

Todos los materiales sólidos exhiben cierto grado de elasticidad y plasticidad. La deformación elástica es temporal; como una banda elástica, el material vuelve a su forma original una vez que se retira la fuerza.

La deformación plástica es permanente. Cuando se comprime metal caliente, se aplica suficiente fuerza para exceder su límite elástico. Los átomos dentro de su red cristalina se ven obligados a deslizarse unos sobre otros hacia nuevas posiciones estables, alterando permanentemente la forma del objeto.

El papel crítico de la temperatura: Recristalización

El calor es la clave que desbloquea la deformación plástica. A altas temperaturas (típicamente por encima del 40-50% de su punto de fusión), los átomos en el metal tienen suficiente energía para moverse.

Cuando el metal se comprime, sus cristales internos, llamados granos, se distorsionan y se estresan. El calor permite inmediatamente que se formen y crezcan nuevos granos más pequeños y libres de tensiones, reemplazando a los antiguos granos distorsionados. Este proceso dinámico se llama recristalización.

El impacto en la estructura del grano

La recristalización es el objetivo del trabajo en caliente. El proceso descompone los granos grandes y gruesos en una estructura de grano mucho más fina y uniforme.

Una estructura de grano fino es muy deseable. Aumenta la tenacidad (resistencia a la fractura) y la resistencia del metal. Al controlar la temperatura y la cantidad de compresión, los ingenieros pueden adaptar con precisión estas propiedades finales.

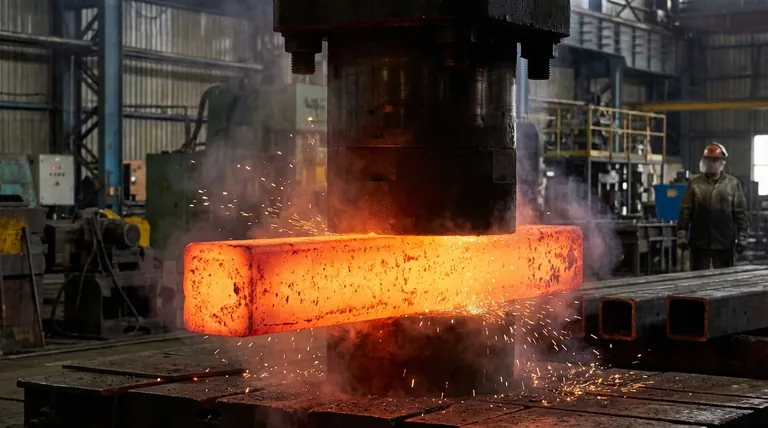

Por qué comprimimos metal caliente: Procesos industriales

Este principio de deformación en caliente es la columna vertebral de la industria pesada. Así es como transformamos lingotes de metal en bruto en componentes útiles y de alto rendimiento.

Forja

La forja implica dar forma al metal utilizando fuerzas compresivas localizadas, a menudo con un martillo o una prensa. Este proceso se utiliza para crear piezas críticas de alta resistencia como cigüeñales de motor, álabes de turbina y herramientas.

Un beneficio clave de la forja es que alinea el flujo interno del grano con la forma de la pieza, haciéndola excepcionalmente fuerte y resistente a la fatiga a lo largo de las líneas de tensión.

Laminado

El laminado en caliente es un proceso en el que el metal se pasa a través de uno o más pares de rodillos masivos para reducir su espesor y hacerlo uniforme. Así es como producimos placas de acero para barcos, vigas en I para la construcción y láminas para carrocerías de automóviles.

Extrusión

En la extrusión, un lingote de metal caliente se fuerza a través de una matriz con forma, emergiendo como una pieza larga con una sección transversal constante. Este método es perfecto para producir elementos como marcos de ventanas de aluminio, tuberías y rieles estructurales complejos.

Comprendiendo las compensaciones y los riesgos

Aunque potente, trabajar con metal caliente requiere un control preciso. Desviarse del proceso óptimo puede comprometer gravemente la integridad del material.

El riesgo de trabajar demasiado caliente

Si la temperatura del metal es demasiado alta, sus granos pueden crecer excesivamente. Este crecimiento de grano debilita el material, reduciendo su tenacidad y haciéndolo quebradizo. En casos extremos, el sobrecalentamiento puede provocar una fusión incipiente en los límites de grano o quemaduras (oxidación rápida), lo que inutiliza la pieza.

El peligro de trabajar demasiado frío

Si el metal se enfría demasiado durante la compresión, la recristalización se ralentiza o se detiene por completo. En su lugar, el material comienza a endurecerse por trabajo: los granos se distorsionan y se alargan sin ser reemplazados por otros nuevos. Esto aumenta rápidamente la tensión interna, reduce la ductilidad y puede provocar grietas superficiales o fallas catastróficas durante el proceso.

Calidad de la superficie y oxidación

Una desventaja significativa del trabajo en caliente es la formación de una capa dura y quebradiza de óxido de hierro, o cascarilla de laminación, en la superficie. Esta cascarilla debe eliminarse y puede afectar las dimensiones finales y el acabado superficial del componente, lo que a menudo requiere operaciones de mecanizado secundarias.

Tomar la decisión correcta para su objetivo

Controlar la interacción entre la temperatura, el tiempo y la presión es la forma en que los metalurgistas e ingenieros logran resultados específicos.

- Si su objetivo principal es maximizar la resistencia y la tenacidad: Su objetivo es finalizar el proceso de compresión a la temperatura más baja posible dentro del rango de recristalización para lograr la estructura de grano más fina posible.

- Si su objetivo principal es lograr una forma compleja: Su objetivo es mantener el material a una temperatura alta para asegurar la máxima plasticidad, a menudo utilizando múltiples pasos de calentamiento y compresión para evitar que se enfríe y se endurezca por trabajo.

- Si su objetivo principal es la alta precisión y el acabado superficial: Debe tener en cuenta la pérdida de material por la cascarilla y es posible que deba utilizar atmósferas controladas o planificar procesos posteriores de trabajo en frío o mecanizado.

En última instancia, dominar la compresión de metal caliente consiste en usar la fuerza no solo para cambiar la forma externa de un objeto, sino para diseñar intencionalmente su estructura interna para un rendimiento superior.

Tabla resumen:

| Proceso | Acción clave | Resultado principal |

|---|---|---|

| Forja | Conformación con fuerza compresiva | Alinea el flujo de grano para piezas de alta resistencia |

| Laminado | Paso a través de rodillos | Reduce el espesor para placas, láminas y vigas |

| Extrusión | Fuerza a través de una matriz | Crea piezas largas con secciones transversales constantes |

| Recristalización | Calentamiento y compresión | Refina la estructura del grano para aumentar la tenacidad |

¿Necesita un procesamiento térmico preciso para sus materiales? KINTEK se especializa en hornos de laboratorio y equipos de alto rendimiento que ofrecen el control de temperatura exacto requerido para procesos exitosos de compresión de metal en caliente como forja, sinterización y tratamiento térmico. Nuestras soluciones le ayudan a lograr una recristalización óptima y propiedades de material superiores. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de metalurgia e investigación de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

La gente también pregunta

- ¿Cómo promueve la presión uniaxial de 40 MPa la densificación del TaC? Mejore el rendimiento del carburo de tantalio con prensado en caliente

- ¿Qué tan caliente está una prensa hidráulica? Comprendiendo el calor crítico en su sistema hidráulico

- ¿Cuál es el propósito principal de usar el proceso de prensado en caliente para el bromuro de talio? Lograr cristales de TlBr de alto rendimiento

- ¿Cuál es el mecanismo de una prensa hidráulica de precisión para la fabricación de MEA? Domina el éxito de la transferencia de calcomanías

- ¿Cómo contribuye una prensa hidráulica en caliente a la formación de cristales semiconductores de TlBr? Desbloquee el moldeo de alta densidad

- ¿Qué es el laminado de prensa en caliente? Una superficie duradera y no porosa creada con calor y presión

- ¿Qué papel juega una prensa hidráulica de laboratorio en caliente en las placas compuestas a base de cáscara de arroz? Lograr densidad estructural

- ¿Por qué se prefiere el moldeo por prensado en caliente sobre el moldeo por fundición en solución tradicional? Comparación experta para electrolitos poliméricos