En esencia, el calentamiento por inducción industrial es un proceso sin contacto que utiliza campos electromagnéticos para calentar de forma rápida y precisa materiales eléctricamente conductores desde el interior hacia el exterior. En lugar de aplicar una llama externa o un elemento calefactor, genera calor directamente dentro de la propia pieza de trabajo, lo que la convierte en una tecnología fundamental en procesos como el endurecimiento de metales, la soldadura fuerte y el crecimiento de cristales de alta pureza para semiconductores.

La ventaja fundamental del calentamiento por inducción es su capacidad para generar calor internamente dentro de un objeto. Esto evita el lento proceso de transferencia de calor externa, ofreciendo una velocidad, precisión y limpieza inigualables en comparación con los métodos tradicionales basados en hornos o llamas.

El Principio Fundamental: Calentamiento de Adentro Hacia Afuera

Para comprender por qué el calentamiento por inducción es tan eficaz, debe comprender su mecanismo único, que combina dos principios fundamentales de la física: la inducción electromagnética y el calentamiento Joule.

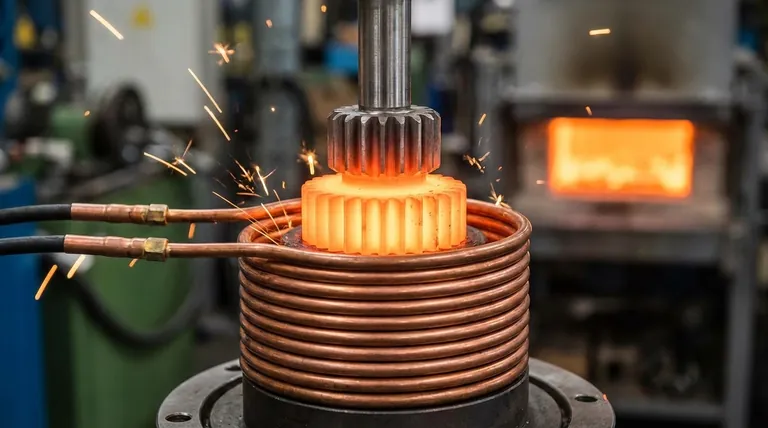

El Papel de la Bobina de Inducción

El proceso comienza con una corriente alterna (CA) de alta frecuencia que pasa a través de una bobina de inducción de cobre. Esta bobina, a menudo con una forma personalizada para la pieza específica, genera un campo magnético potente y que cambia rápidamente en el espacio dentro y alrededor de ella.

Generación de Corrientes Parásitas

Cuando una pieza de trabajo eléctricamente conductora, como un engranaje de acero o un bloque de aluminio, se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulares dentro del metal. Estas se conocen como corrientes parásitas, como se describe en la Ley de Inducción de Faraday.

De la Corriente al Calor

El material de la pieza de trabajo tiene una resistencia natural al flujo de estas corrientes parásitas. A medida que las corrientes empujan contra esta resistencia, generan un calor intenso y localizado. Este efecto, conocido como calentamiento Joule, es el mismo principio que hace que cualquier cable eléctrico se caliente, pero está altamente concentrado en un proceso de inducción.

Ventajas Clave en Entornos Industriales

El mecanismo de calentamiento "de adentro hacia afuera" le da a la inducción varias ventajas decisivas que la convierten en una opción superior para muchas aplicaciones exigentes.

Velocidad y Eficiencia Inigualables

Debido a que el calor se genera directamente donde se necesita, la pieza de trabajo alcanza su temperatura objetivo extremadamente rápido. Esto reduce drásticamente los tiempos de ciclo en comparación con los hornos convencionales, que deben calentar lentamente un objeto mediante conducción térmica desde el exterior. La transferencia directa de energía también hace que el proceso sea altamente eficiente energéticamente.

Precisión y Control

El efecto de calentamiento se concentra cerca de la superficie de la pieza, un fenómeno conocido como "efecto piel". Al controlar cuidadosamente la frecuencia de la corriente alterna, los ingenieros pueden gestionar con precisión la profundidad de esta capa calentada. Esto hace que la inducción sea ideal para aplicaciones como el endurecimiento superficial, donde se necesita una superficie dura y resistente al desgaste mientras se mantiene el núcleo del componente resistente y dúctil.

Limpieza y Pureza

La inducción es un proceso sin contacto. La pieza nunca toca una llama o un elemento calefactor, lo que elimina la contaminación por subproductos de la combustión o materiales externos. Esta limpieza absoluta es esencial para la fabricación de productos sensibles en las industrias médica, aeroespacial y de semiconductores.

Comprensión de las Ventajas y Limitaciones

Aunque potente, el calentamiento por inducción no es una solución universal. Su eficacia depende de condiciones y requisitos específicos.

Dependencia del Material

La limitación principal es que el calentamiento por inducción solo funciona directamente en materiales eléctricamente conductores. Los metales son candidatos ideales. Materiales como la cerámica, los plásticos o el vidrio no pueden calentarse directamente por inducción, aunque a veces pueden calentarse indirectamente utilizando un susceptor conductor.

Diseño y Costo de la Bobina

La bobina de inducción es el corazón del sistema y su geometría es crítica. Para una máxima eficiencia, la bobina debe diseñarse para que coincida estrechamente con la forma de la pieza de trabajo. Esto puede requerir una ingeniería inicial y una inversión significativas en bobinas personalizadas, especialmente para piezas complejas.

Inversión de Capital Inicial

Los sistemas de calentamiento por inducción, que incluyen una fuente de alimentación y bobinas personalizadas, pueden tener un costo de capital inicial más alto que los hornos tradicionales más simples. Sin embargo, esto a menudo se compensa con el tiempo por un mayor rendimiento, un menor consumo de energía y menores tasas de desecho.

Tomar la Decisión Correcta para su Proceso

La elección de la tecnología de calentamiento adecuada depende completamente de su objetivo industrial específico.

- Si su enfoque principal es la producción de alto volumen y la repetibilidad: La inducción es una opción excepcional debido a sus rápidos tiempos de ciclo y su control preciso y automatizado.

- Si su enfoque principal es la pureza del material o el tratamiento superficial: La naturaleza limpia y sin contacto y la profundidad de calentamiento controlable de la inducción son inigualables para aplicaciones en la industria aeroespacial, médica y la metalurgia de alto rendimiento.

- Si su enfoque principal es el calentamiento flexible de piezas diversas y de bajo volumen: Un horno tradicional puede ser más rentable si cambia con frecuencia entre piezas de formas y tamaños muy diferentes, evitando la necesidad de múltiples bobinas personalizadas.

En última instancia, el calentamiento por inducción dota a los ingenieros de una herramienta rápida, limpia y altamente controlable para resolver los desafíos de la fabricación moderna.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Calentamiento de Adentro Hacia Afuera | Velocidad y eficiencia energética inigualables |

| Control Preciso | Ideal para endurecimiento superficial y procesos delicados |

| Proceso Sin Contacto | Elimina la contaminación para aplicaciones de alta pureza |

| Específico del Material | Funciona directamente en metales eléctricamente conductores como el acero y el aluminio |

¿Listo para aprovechar el poder del calentamiento por inducción para su laboratorio o línea de producción?

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento. Ya sea que se encuentre en metalurgia, investigación de semiconductores o fabricación aeroespacial, nuestras soluciones de calentamiento por inducción pueden mejorar su proceso con una velocidad, control y pureza superiores.

Contacte a nuestros expertos hoy para discutir cómo podemos adaptar una solución a sus necesidades industriales específicas.

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Qué material se utiliza para fabricar el elemento calefactor? Elija la aleación adecuada para su aplicación

- ¿Cuál es la temperatura máxima para el elemento calefactor de carburo de silicio? El límite real para su horno de alta temperatura

- ¿Cuáles son los usos de la varilla de carburo de silicio? La solución de calefacción definitiva para temperaturas extremas

- ¿Qué son los elementos de SiC? La solución definitiva de calefacción a alta temperatura

- ¿Cuál es el punto de fusión del SiC? Descubra la extrema estabilidad térmica del carburo de silicio